| Clave | Descripción del Análisis de Precio Unitario | Unidad |

| TB-CUCU-M019 | Tubo de cobre tipo m de 19 mm (3/4") de diametro marca nacobre, incluye materiales, desperdicios, mano de obra y herramienta menor | m |

| Clave | Descripción | Unidad | Cantidad | Costo | Importe |

|---|---|---|---|---|---|

| Material | |||||

| MAC-592 | Tubo cobre tipo m de 19 mm, 3/4" | trm | 0.172100 | $315.04 | $54.22 |

| MAC-592 | Tubo cobre tipo m de 19 mm, 3/4" | trm | 0.172100 | $315.04 | $54.22 |

| Suma de Material | $108.44 | ||||

| Mano de Obra | |||||

| AUXCDTR-086 | Cuadrilla 86 (oficial plomero y un ayudante clase a), incluye maestro y mando intermedio | jor | 0.033300 | $2,200.76 | $73.29 |

| AUXCDTR-086 | Cuadrilla 86 (oficial plomero y un ayudante clase a), incluye maestro y mando intermedio | jor | 0.033300 | $2,200.76 | $73.29 |

| Suma de Mano de Obra | $146.58 | ||||

| Herramienta | |||||

| HEC-002 | Andamios, pasarelas y escaleras | %mo | 2.000000 | $0.00 | $0.00 |

| HEC-001 | Herramienta menor | %mo | 5.000000 | $0.00 | $0.00 |

| HEC-002 | Andamios, pasarelas y escaleras | %mo | 2.000000 | $0.00 | $0.00 |

| HEC-001 | Herramienta menor | %mo | 5.000000 | $0.00 | $0.00 |

| Suma de Herramienta | $0.00 | ||||

| Costo Directo | $255.02 |

El Cobre: El Estándar de Oro en la Plomería Mexicana

La preferencia por el cobre en la industria de la construcción no es arbitraria. Se fundamenta en un conjunto de características que lo posicionan como un material de alto rendimiento, cuya inversión inicial se justifica plenamente por su durabilidad y bajo mantenimiento a lo largo de la vida útil del inmueble.

Propiedades y Ventajas Insuperables del Cobre

Las tuberías y conexiones de cobre ofrecen una combinación única de beneficios que las hacen ideales para la conducción de fluidos en entornos residenciales, comerciales e industriales.

Resistencia a la Corrosión y Larga Vida Útil: El cobre es inherentemente resistente a la corrosión causada por el agua y diversos agentes químicos, lo que le confiere una vida útil excepcional. Una instalación de cobre realizada correctamente puede durar entre 50 y 70 años, e incluso más, superando con creces a la mayoría de los materiales alternativos.

Esta durabilidad se traduce en una menor necesidad de reparaciones y reemplazos, representando un ahorro significativo a largo plazo. Propiedades Antimicrobianas: La superficie del cobre tiene la capacidad natural de inhibir el crecimiento de bacterias, moho y otros microorganismos patógenos.

Esta propiedad es de vital importancia en sistemas de agua potable, ya que contribuye a mantener la calidad y salubridad del suministro, protegiendo la salud de los ocupantes. Resistencia Mecánica y a la Presión: Las conexiones de cobre, fabricadas sin costuras y con un espesor de pared continuo, exhiben una notable resistencia mecánica a la tracción y compresión.

Son capaces de soportar altas presiones y temperaturas extremas, lo que las hace seguras y fiables para líneas de agua caliente, sistemas de gas a presión y aplicaciones de climatización (HVAC). Conductividad Térmica: El cobre es un excelente conductor del calor, una propiedad ventajosa en sistemas de agua caliente y calefacción, ya que permite una transferencia de energía eficiente y ayuda a mantener la temperatura del fluido durante su transporte.

Sostenibilidad y Reciclabilidad: El cobre es un material 100% reciclable que puede ser reutilizado indefinidamente sin perder sus propiedades.

Esta característica lo convierte en una opción amigable con el medio ambiente, alineada con las prácticas de construcción sostenible.

Decodificando los Tipos de Tubería: Diferencias Clave entre Tipo M, L y K

En el mercado mexicano, las tuberías de cobre rígido se clasifican principalmente en tres tipos, designados por las letras M, L y K. Esta designación no se refiere a la calidad del cobre, sino al espesor de la pared del tubo, siendo un factor determinante para su aplicación y resistencia a la presión.

Tubería Tipo M: Identificada con una marca de color rojo, es la tubería con el espesor de pared más delgado. Debido a su menor costo, es la opción más común para instalaciones hidráulicas residenciales de baja a media presión, como la distribución de agua fría y caliente en viviendas de interés social y medio.

Su uso es adecuado para sistemas domésticos estándar, pero no se recomienda para aplicaciones de mayor exigencia. Tubería Tipo L: Marcada con color azul, posee un espesor de pared intermedio, más grueso que el Tipo M. Esta mayor robustez la convierte en la tubería más versátil y comúnmente especificada para una amplia gama de aplicaciones. Es la tubería de elección y, en muchos casos, obligatoria por normativa, para instalaciones de gas L.P. y natural.

También se utiliza en tomas de agua domiciliarias, sistemas de calefacción, aire acondicionado y en edificaciones comerciales donde se requiere una mayor durabilidad y resistencia a la presión. Tubería Tipo K: Con una marca de color verde, es la tubería de cobre con el mayor espesor de pared. Su robustez excepcional la reserva para las aplicaciones más severas, como líneas principales de agua subterráneas, sistemas de protección contra incendios y usos industriales donde las presiones y condiciones de trabajo son extremas.

La elección entre estos tipos de tubería no es una simple decisión de presupuesto, sino una determinación técnica fundamental que impacta directamente en la seguridad y longevidad del sistema. Mientras que el Tipo M puede ser adecuado para proyectos con presupuestos ajustados, el profesional tiene la responsabilidad de especificar el Tipo L para todas las instalaciones de gas y para sistemas hidráulicos que requieran una mayor fiabilidad, justificando el costo adicional como una inversión indispensable en seguridad y rendimiento a largo plazo.

Cumplimiento y Calidad: La Norma NMX-W-018-SCFI-2006 como Sello de Garantía

Para garantizar la uniformidad, seguridad y calidad de las tuberías de cobre en México, la industria se rige por la Norma Mexicana NMX-W-018-SCFI-2006. Este estándar establece las especificaciones y los métodos de prueba para los tubos de cobre sin costura, tanto rígidos como flexibles, destinados a la conducción de fluidos a presión.

La norma define los requisitos para aspectos críticos como:

Composición Química: Asegura la pureza del cobre.

Dimensiones y Tolerancias: Estandariza los diámetros exteriores y los espesores de pared para cada tipo (K, L, M y G para gas flexible).

Características Mecánicas: Fija los valores mínimos de resistencia a la tensión y alargamiento, garantizando que el tubo pueda soportar las presiones de trabajo y las tensiones de la instalación.

Pruebas de Calidad: Estipula pruebas obligatorias como la de abocardado (para tubos flexibles) y la de corrientes circulantes (Eddy Current) para detectar imperfecciones.

Acabado y Marcado: Define la calidad superficial del tubo y la información que debe estar marcada en él para su correcta identificación.

Para un contratista o instalador, especificar y verificar que la tubería adquirida cumpla con la NMX-W-018-SCFI-2006 no es una simple recomendación, sino una práctica profesional esencial. Representa la principal línea de defensa contra materiales de calidad inferior que podrían comprometer la integridad de la instalación, resultando en fugas, fallas prematuras y potenciales responsabilidades legales. Exigir este sello de garantía es un acto de diligencia que protege tanto al proyecto como al usuario final.

Anatomía de una Conexión Esencial: El Codo de Cobre de 3/4" (19mm)

Dentro del vasto universo de conexiones de plomería, el codo de 90 grados es una de las piezas más fundamentales, permitiendo cambios de dirección precisos en el trazado de las tuberías. El codo de 3/4 de pulgada (19 mm) es particularmente común en instalaciones residenciales y comerciales, sirviendo como un componente clave en la distribución de agua y gas.

Ficha Técnica Exhaustiva: Presión, Temperatura y Materialidad

Al analizar las especificaciones de los codos de cobre de 3/4" de los principales fabricantes en México, se observa un alto grado de estandarización, aunque con ligeras variaciones que vale la pena destacar.

Materialidad: El estándar de la industria exige una composición de cobre de alta pureza, típicamente con un contenido mínimo de 99.9% Cu.

Se fabrican mediante procesos que aseguran una estructura sin costuras y una pared interior lisa. Esta lisura es crucial, ya que minimiza la pérdida de presión por fricción y reduce la posibilidad de acumulación de sedimentos a lo largo del tiempo. Presión de Trabajo: La capacidad de un codo para soportar presión está intrínsecamente ligada a la calidad de la unión soldada. Los fabricantes proporcionan valores de referencia obtenidos en pruebas de laboratorio. Por ejemplo, IUSA especifica una presión máxima de trabajo para el sistema ensamblado (tubería y conexión) de 30 Kg/cm² (aproximadamente 420 PSI) bajo prueba hidrostática.

Por su parte, Truper certifica sus codos para una presión máxima de 300 PSI (aproximadamente 21 Kg/cm²). Nacobre, en una especificación más general, indica una resistencia de hasta 10 Kg/cm² y 100 °C de temperatura. Estas diferencias pueden deberse a distintos métodos de prueba o factores de seguridad aplicados por cada marca, subrayando la importancia de consultar la ficha técnica específica para aplicaciones críticas. Normativa Aplicable: La calidad y las dimensiones de estas conexiones están reguladas por normas nacionales e internacionales. Las principales referencias son la NMX-W-101/1-SCFI-2004 para conexiones de cobre soldables en México y la norma estadounidense ASME B16.22.

El cumplimiento de estas normas asegura la interoperabilidad entre componentes de diferentes marcas y garantiza un estándar mínimo de rendimiento y seguridad.

Aplicaciones Estratégicas en Instalaciones Hidráulicas y de Gas

La versatilidad del codo de cobre de 3/4" x 90° le permite ser utilizado en una multiplicidad de sistemas, lo que lo convierte en una pieza indispensable en cualquier proyecto de construcción.

Sistemas Hidráulicos: Es un componente esencial en la distribución de agua potable, tanto fría como caliente, en viviendas, edificios de apartamentos, hoteles y hospitales. Su uso es extensivo en las líneas que alimentan regaderas, lavabos, cocinas y calentadores de agua.

Instalaciones de Gas: Dada su robustez y la fiabilidad de las uniones soldadas, es ampliamente utilizado en la conducción de gas L.P. y gas natural en instalaciones residenciales y comerciales, conectando la línea principal a aparatos como estufas, hornos y calentadores.

Climatización y Refrigeración (HVAC-R): En sistemas de aire acondicionado y refrigeración, donde la hermeticidad es crítica para contener los refrigerantes a presión, los codos de cobre soldables son la conexión estándar para cambiar la dirección de las líneas.

Otras Aplicaciones: Su resistencia a la corrosión y a diversas sustancias químicas también permite su uso en sistemas de aire comprimido, vacío, gases medicinales en hospitales y diversas aplicaciones industriales.

La siguiente tabla consolida y compara las especificaciones clave de los codos de 3/4" de las marcas más prominentes en el mercado mexicano, sirviendo como una herramienta de referencia rápida para profesionales.

Tabla 2.1: Análisis Comparativo de Codos de Cobre 3/4" de Marcas Líderes en México

| Característica | IUSA | Nacobre | Truper / Foset |

| Modelo / Clave | Varía por distribuidor | 107-19 | CC-562B / CC-562 |

| Composición | Mínimo 99.9% Cu | Cobre | Cobre |

| Presión Máx. (Sistema) | 30 Kg/cm² (420 PSI) | 10 Kg/cm² (142 PSI) | 300 PSI (21 Kg/cm²) |

| Normas Cumplidas | NMX, ASTM B88 (ref. tubería) | NMX-W-101/1-SCFI-2004 (ref. general) | Especificaciones Grupo Truper |

| Características Notables | Estampado en bajo relieve con logo IUSA, pared de espesor continuo | Codo rígido para instalaciones hidráulicas, gas y refrigeración | Pared lisa interior, resistente a la corrosión, larga vida útil |

| Rango de Precio (2024) | $25 - $40 MXN | $20 - $35 MXN | $18 - $25 MXN |

El Arte de la Soldadura Blanda: Guía Maestra Paso a Paso

La soldadura blanda es la técnica por excelencia para unir tuberías y conexiones de cobre en plomería. Aunque el proceso puede parecer simple, su dominio requiere una comprensión de los principios físicos involucrados y una ejecución meticulosa de cada paso. Una unión bien ejecutada es más fuerte que el propio tubo; una mal hecha es una fuga garantizada.

La Ciencia de la Unión Perfecta: Entendiendo la Capilaridad

El éxito de la soldadura de cobre no depende de "pegar" las piezas, sino de un fenómeno físico llamado capilaridad. Este principio describe la capacidad de un líquido para fluir en espacios estrechos sin la ayuda de fuerzas externas, e incluso en contra de la gravedad.

Para que la acción capilar ocurra de manera efectiva, tres condiciones son indispensables:

Espacio Uniforme y Reducido: El tubo y la conexión deben tener un ajuste preciso, sin holguras excesivas. Las normas de fabricación garantizan estas tolerancias, pero es crucial que los tubos no estén deformados.

Limpieza Absoluta: Las superficies a unir deben estar completamente libres de óxidos, aceites, grasas y cualquier otro contaminante. La soldadura fundida solo se adherirá al cobre puro, no a sus impurezas.

Temperatura Adecuada y Uniforme: Toda la zona de la unión debe calentarse por encima del punto de fusión de la soldadura. El calor atrae la soldadura fundida, por lo que un calentamiento uniforme asegura que esta fluya y llene completamente el espacio de la junta.

El Arsenal del Plomero Profesional: Herramientas y Equipo Esencial

Realizar un trabajo de soldadura profesional y seguro exige contar con las herramientas adecuadas. La improvisación no solo conduce a uniones de mala calidad, sino que también aumenta el riesgo de accidentes.

Cortatubos: Esencial para realizar cortes limpios, rectos y perpendiculares al eje del tubo. Un corte en ángulo o con rebabas compromete el asiento del tubo en la conexión y la calidad de la unión.

Escariador (Rimador): Después del corte, el cortatubos deja una rebaba en el interior del tubo. Esta debe ser eliminada con un escariador. No hacerlo puede generar turbulencia en el flujo de agua, lo que a largo plazo provoca erosión y picaduras en la tubería.

Herramientas de Limpieza: Son las más críticas del proceso. Se requiere un cepillo de alambre del diámetro adecuado para limpiar el interior de las conexiones y tela esmeril o lija para plomero para limpiar el exterior del tubo. El objetivo es remover la capa de óxido superficial hasta que el cobre adquiera un brillo intenso y uniforme.

Soplete: La fuente de calor más común es un soplete de gas propano o MAPP. El gas MAPP arde a una temperatura más alta, lo que permite calentar las uniones más rápidamente, especialmente en diámetros mayores.

Encendedor de Chispa: Un método seguro para encender el soplete, preferible a encendedores convencionales o cerillos para evitar quemaduras.

Selección Crítica de Consumibles: Soldadura (50/50 vs. 95/5) y Pasta Fundente

Los consumibles, aunque pequeños en volumen, son determinantes en la química de la unión.

Pasta Fundente (Flux): Es un agente químico indispensable cuya función es triple. Primero, realiza una limpieza química final de las superficies, eliminando cualquier óxido residual que la limpieza mecánica no haya quitado. Segundo, durante el calentamiento, crea una barrera protectora que aísla el cobre del aire, previniendo la formación de nuevos óxidos que impedirían la adhesión de la soldadura. Tercero, reduce la tensión superficial de la soldadura fundida, un efecto conocido como "mojado" (wetting), que le permite fluir libre y uniformemente por toda la junta.

Para sistemas de agua potable, es mandatorio utilizar fundentes sin plomo. Soldadura (Alambre de Aporte):

Soldadura 50/50 (Estaño-Plomo): Compuesta por 50% de estaño y 50% de plomo, ha sido el estándar tradicional para tuberías hidráulicas.

Sin embargo, debido a las preocupaciones sanitarias sobre el plomo en el agua potable, su uso está cada vez más restringido y se desaconseja para estas aplicaciones. Soldadura 95/5 (Estaño-Antimonio): Compuesta por 95% de estaño y 5% de antimonio, es una soldadura más dura, con un punto de fusión más alto y mayor resistencia mecánica. Es la soldadura recomendada y, en muchos casos, exigida por normativa para todas las instalaciones de gas y para tuberías de cobre Tipo L, donde las presiones y la seguridad son más críticas.

Soldaduras Libres de Plomo: Son aleaciones modernas (por ejemplo, estaño-cobre o estaño-plata) que deben ser el estándar para cualquier instalación de agua potable, cumpliendo con las normativas de salud más estrictas.

Proceso de Soldadura Detallado: De la Preparación a la Unión Impecable

El siguiente protocolo, basado en las mejores prácticas de la industria, detalla el proceso para lograr una soldadura perfecta.

Preparación y Corte: Mida y corte el tubo a la longitud precisa con un cortatubos, asegurando un corte a 90°. Utilice un escariador para eliminar completamente la rebaba interna.

Limpieza Mecánica: Este es el paso más importante. Lije vigorosamente el extremo del tubo (aproximadamente 2.5 cm) y el interior de la conexión con un cepillo de alambre hasta que ambas superficies presenten un color cobre brillante y uniforme, sin manchas oscuras ni opacidad.

Aplicación de Fundente: Con una brocha limpia, aplique una capa delgada y homogénea de pasta fundente sobre las dos superficies recién limpiadas. Evite el exceso, ya que puede gotear al interior de la tubería y causar corrosión.

Ensamblaje: Inserte el tubo en la conexión hasta el tope, realizando un pequeño giro de un cuarto de vuelta para asegurar una distribución uniforme del fundente. Limpie cualquier exceso de pasta en el exterior de la unión con un trapo.

Calentamiento: Encienda el soplete y ajuste la llama hasta que el cono azul interno mida entre 2.5 y 5 cm.

Comience a calentar la unión, dirigiendo la llama principalmente al cuerpo de la conexión (el codo, la tee, etc.), no al tubo. El cobre es un excelente conductor, y la conexión, al ser más masiva, requiere más calor. El calor se transferirá de la conexión al tubo. Mueva la llama constantemente alrededor de la junta para un calentamiento uniforme. El fundente comenzará a burbujear; este es un indicador de que la temperatura se está acercando a la correcta. Aplicación de la Soldadura: Retire la llama momentáneamente y toque la junta (en el punto donde se unen el tubo y la conexión) con la punta del alambre de soldadura. Si la temperatura es la adecuada, la soldadura se derretirá al contacto con el metal caliente y será succionada instantáneamente hacia el interior de la junta por la acción capilar. Aplique soldadura alrededor de la circunferencia hasta que aparezca un fino anillo plateado en todo el perímetro. La cantidad de soldadura necesaria es aproximadamente igual al diámetro del tubo.

No sobrealimente la unión. Enfriamiento y Limpieza Final: Deje que la unión se enfríe de forma natural por unos momentos. No la enfríe bruscamente con agua, ya que esto puede generar tensiones en el metal. Una vez que la soldadura se ha solidificado pero la junta aún está tibia, límpiela con un trapo húmedo para eliminar todos los residuos de fundente. Este paso es crucial para prevenir la corrosión externa a largo plazo, conocida como "el verdín del cobre".

Seguridad en la Obra: Protocolos y EPP según la NOM-027-STPS-2008

El trabajo con flama abierta exige un cumplimiento estricto de las normativas de seguridad. En México, las actividades de soldadura y corte se rigen principalmente por la NOM-027-STPS-2008 y, en el contexto de una obra, por la NOM-031-STPS-2011.

Equipo de Protección Personal (EPP): Es obligatorio el uso de:

Protección Ocular: Gafas de seguridad en todo momento para proteger de salpicaduras de fundente o soldadura.

Guantes: Guantes de cuero o de un material resistente al calor para proteger las manos de quemaduras.

Vestimenta Adecuada: Ropa de trabajo de algodón de manga larga o materiales ignífugos. Se debe evitar la ropa de materiales sintéticos (poliéster, nylon), ya que pueden derretirse y adherirse a la piel en caso de contacto con la flama.

Seguridad del Entorno de Trabajo:

Ventilación: Asegurar una ventilación adecuada en el área de trabajo para dispersar los humos generados por el fundente y la soldadura.

Prevención de Incendios: Retirar todos los materiales combustibles (madera, cartón, plásticos, solventes) de un radio de al menos 10 metros del punto de soldadura. Tener siempre a mano un extintor de incendios de tipo ABC, operativo y de fácil acceso.

Protección de Superficies: Utilizar escudos térmicos o mantas ignífugas para proteger paredes, vigas de madera y otros elementos cercanos que no puedan ser retirados.

Diagnóstico y Solución de Errores: Cómo Lograr Soldaduras Perfectas Siempre

Incluso los plomeros experimentados pueden encontrar uniones que se resisten a ser soldadas correctamente. La clave para solucionar estos problemas no está en aplicar más calor o más soldadura, sino en diagnosticar la causa raíz, que casi siempre se encuentra en la fase de preparación.

Análisis de Fallas: ¿Por Qué No "Agarra" la Soldadura?

Cuando la soldadura forma bolas, se escurre sin penetrar en la junta o simplemente no se adhiere, se debe a una de las siguientes fallas fundamentales en el proceso, que impiden la acción capilar.

Contaminación de la Superficie (Causa Principal): La soldadura no se unirá a una superficie oxidada o sucia. Si la limpieza mecánica con lija y cepillo no fue lo suficientemente rigurosa para dejar el cobre brillante, la unión fallará. Del mismo modo, el uso de un fundente viejo, contaminado o degradado es una causa común de fracaso. El fundente puede separarse o perder sus propiedades químicas con el tiempo, volviéndose ineficaz.

La solución es simple: desechar el fundente viejo y utilizar un bote nuevo, asegurándose de que las superficies estén impecablemente limpias. Calentamiento Incorrecto:

Sobrecalentamiento: Es el error más común del principiante. Aplicar demasiado calor o mantener la llama en un solo punto durante mucho tiempo quema el fundente. Un fundente quemado se vuelve negro, pierde sus propiedades decapantes y crea una capa de carbón que repele la soldadura.

La soldadura formará gotas y no fluirá. Calentamiento Insuficiente o Desigual: Si la unión no alcanza la temperatura de fusión de la soldadura de manera uniforme, la soldadura se derretirá solo donde la llama la toca directamente, en lugar de ser atraída por el metal caliente. Esto resulta en una unión incompleta y con fugas.

Es crucial calentar la conexión (la pieza más masiva) y dejar que esta transfiera el calor al tubo.

Presencia de Agua o Humedad: El error más frustrante. Incluso una sola gota de agua dentro de la tubería se convertirá en vapor al aplicar calor. La presión del vapor impedirá que la unión alcance la temperatura necesaria y empujará activamente la soldadura fundida hacia afuera de la junta, haciendo imposible la unión.

Antes de soldar, es imperativo asegurarse de que la línea esté completamente drenada y seca. Un truco común para absorber la humedad residual es introducir un trozo de miga de pan blanco en la tubería, el cual se disolverá y será arrastrado por el agua una vez que se restablezca el servicio.

Guía Visual de Uniones: Identificando una Soldadura Exitosa vs. una Defectuosa

La inspección visual de una unión soldada revela mucho sobre su calidad e integridad.

Unión Exitosa: Se caracteriza por un cordón de soldadura continuo, liso y brillante que llena completamente el espacio entre el tubo y la conexión, formando un filete cóncavo uniforme en todo el perímetro. Este anillo plateado es la evidencia visible de que la capilaridad funcionó correctamente y la soldadura ha penetrado toda la profundidad de la junta.

Unión Defectuosa: Presenta signos inequívocos de una mala ejecución:

Grumos o Bolas: La soldadura no fluyó y se solidificó en gotas en la superficie, indicando contaminación o sobrecalentamiento del fundente.

Unión Incompleta: El cordón de soldadura no rodea toda la junta, dejando espacios vacíos que son puntos de fuga seguros.

Coloración Oscura o Quemada: Un indicio claro de sobrecalentamiento.

Exceso de Soldadura: Grandes gotas o escurrimientos en la parte inferior de la unión indican una sobrealimentación de soldadura, lo cual es un desperdicio y puede ocultar una mala penetración.

Estrategias de Reparación para Juntas con Fugas

Una junta que presenta fugas después de la prueba de presión no puede ser reparada aplicando más soldadura sobre la existente. Este intento es inútil y solo agrava el problema. La única solución profesional es rehacer la unión desde cero.

El procedimiento correcto de reparación es el siguiente:

Drenar completamente la línea de agua.

Calentar la junta defectuosa de manera uniforme hasta que la soldadura se derrita por completo.

Con la ayuda de unos alicates, separar el tubo de la conexión mientras el metal aún está caliente.

Una vez que las piezas se han enfriado, se debe limpiar mecánicamente todo rastro de la soldadura y el fundente viejos, tanto del exterior del tubo como del interior de la conexión. Este paso es laborioso pero absolutamente esencial.

Con las superficies completamente limpias y restauradas a su estado de cobre brillante, se reinicia el proceso de soldadura desde el principio, siguiendo meticulosamente cada paso de limpieza, aplicación de fundente, calentamiento y aplicación de soldadura.

Más Allá del Soplete: Alternativas Modernas a la Soldadura

Si bien la soldadura blanda es el método tradicional y más extendido para unir cobre, la industria de la construcción ha desarrollado alternativas que ofrecen ventajas en términos de rapidez, seguridad y facilidad de instalación, especialmente en situaciones de reparación o en entornos donde el uso de flama está restringido.

Conexiones de Compresión y Rápidas (Push-Fit): Eficiencia sin Flama

Estos métodos mecánicos eliminan la necesidad de calor, fundente y soldadura, lo que reduce significativamente el tiempo de instalación y el nivel de habilidad requerido.

Conexiones de Compresión: Este tipo de conexión utiliza una tuerca y un anillo de compresión (generalmente de latón o cobre) llamado barril u oliva. Al apretar la tuerca, el anillo se comprime contra el tubo y el cuerpo de la conexión, creando un sello hermético. Son una excelente opción para reparaciones rápidas, para conectar tuberías a válvulas o aparatos (como llaves de paso bajo un lavabo) y en lugares donde soldar sería peligroso.

Su principal desventaja es que son más voluminosas y costosas que las conexiones soldables, y pueden ser menos fiables a largo plazo bajo condiciones de vibración o movimiento. Conexiones Rápidas (Push-Fit o Push-to-Connect): Esta tecnología representa un avance significativo en la eficiencia de la plomería. Estas conexiones cuentan con un mecanismo interno de dientes de acero inoxidable que sujetan el tubo y un sello de O-ring que garantiza la hermeticidad. La instalación es tan simple como cortar el tubo a escuadra, desbarbarlo e insertarlo en la conexión hasta que haga tope.

No se requieren herramientas especiales para la unión. Son ideales para reparaciones en espacios reducidos y para transiciones entre diferentes tipos de tubería (cobre, CPVC, PEX). Aunque su costo por pieza es considerablemente más alto, el ahorro en tiempo y mano de obra puede compensarlo en ciertos proyectos.

Guía Técnica para Conexiones Tipo Flare: Precisión y Fiabilidad

La conexión tipo flare es un método de unión mecánica de alta fiabilidad, indispensable en sistemas de gas, refrigeración y aire acondicionado, donde la resistencia a la vibración y la posibilidad de desmontaje y remontaje son cruciales.

El principio se basa en reformar el extremo del tubo de cobre (recocido o flexible) en una campana o cono con un ángulo de 45°, que luego se presiona firmemente contra la superficie cónica de un conector mediante una tuerca roscada, creando un sello hermético de metal contra metal.

El proceso para crear una conexión flare profesional es el siguiente:

Corte y Desbarbado: Realice un corte limpio y perfectamente perpendicular en el tubo de cobre con un cortatubos. Elimine cualquier rebaba interna o externa con un escariador. La calidad del corte es fundamental para un buen sellado.

Colocación de la Tuerca: Este es el paso que, si se olvida, obliga a repetir el trabajo. Deslice la tuerca flare sobre el tubo con la rosca apuntando hacia el extremo que se va a abocardar.

Abocardado (Flareado): Inserte el extremo del tubo en la prensa de la herramienta de abocardado (flareador), asegurándose de que sobresalga ligeramente por encima de la superficie de la prensa. La altura correcta es clave para el tamaño del cono. Utilice el cono de la herramienta para expandir el extremo del tubo hasta formar una campana de 45° lisa, uniforme y sin grietas. Una gota de aceite de refrigeración en el cono de la herramienta puede ayudar a obtener un acabado más suave.

Ensamblaje y Apriete: Alinee el cono del tubo con el asiento cónico del conector macho. Enrosque la tuerca flare a mano hasta que quede ajustada. Finalmente, utilice dos llaves (una para sujetar el conector y otra para girar la tuerca) para realizar el apriete final. Es muy importante no apretar en exceso, ya que esto puede deformar o agrietar el cono de cobre, causando una fuga. Se recomienda el uso de un torquímetro para aplicar la fuerza especificada por el fabricante.

La adopción de estas alternativas sin soldadura refleja una tendencia en la industria hacia la eficiencia y la mitigación de riesgos. Para el contratista, representan una elección estratégica: la soldadura sigue siendo la opción más económica en términos de material y la más robusta estructuralmente, pero requiere tiempo y personal calificado. Las alternativas mecánicas, aunque más costosas por pieza, pueden acelerar drásticamente los tiempos de ejecución, reducir la dependencia de mano de obra especializada y eliminar los riesgos asociados al uso de flama abierta.

Análisis de Costos 2024: Presupuestando Proyectos de Plomería en Cobre en México

La elaboración de un presupuesto preciso es fundamental para la rentabilidad de cualquier proyecto de construcción. En el caso de las instalaciones de cobre, es necesario considerar no solo el costo fluctuante del material, sino también los precios de los consumibles y las tarifas de mano de obra, que varían considerablemente por región.

Desglose de Costos de Materiales: Tuberías, Conexiones y Consumibles

Los precios de los materiales de cobre pueden variar significativamente entre grandes cadenas de ferreterías, distribuidores especializados y tiendas locales. La siguiente tabla ofrece un rango de precios de referencia para 2024, basado en una muestra de proveedores en distintas ciudades de México.

Tabla 6.1: Precios de Referencia 2024 para Materiales de Cobre en México (MXN)

| Componente | Diámetro | Rango de Precio Estimado (por pieza/unidad) | Proveedores de Referencia |

| Codo 90° C-C | 1/2" (13 mm) | $8.00 - $15.00 | Fix Ferreterías, Casa Myers, Sodimac |

| Codo 90° C-C | 3/4" (19 mm) | $15.00 - $35.00 | Sodimac, Casa Myers, Diplomex, Home Depot |

| Codo 90° C-C | 1" (25 mm) | $45.00 - $127.00 | Fix Ferreterías, Casa Myers |

| Tee C-C-C | 1/2" (13 mm) | $15.00 - $25.00 | Sodimac, Home Depot |

| Tee C-C-C | 3/4" (19 mm) | $40.00 - $63.00 | Diplomex, Casa Myers, Home Depot |

| Tubo Cobre Tipo M | 3/4" (19 mm) | $160.00 - $180.00 (por metro lineal) | Home Depot |

| Tubo Cobre Tipo L | 3/4" (19 mm) | $180.00 - $210.00 (por metro lineal) | Estimación basada en diferencia de precio |

| Soldadura Estaño 50/50 | 450 g | $350.00 - $470.00 | Diplomex, Ferreflex, Tool Ferreterías |

| Soldadura Estaño 95/5 | 450 g | $500.00 - $650.00 | Truper |

| Pasta para Soldar (Flux) | 100 g | $50.00 - $80.00 | Truper |

Nota: Los precios son aproximados y pueden variar según la marca, la ubicación y el volumen de compra. Se recomienda verificar los precios actuales con su proveedor local.

Tarifas de Mano de Obra: ¿Cuánto Cobra un Plomero Certificado por Día y por Proyecto?

El costo de la mano de obra es un componente significativo del presupuesto total y presenta una gran variabilidad. Se puede estimar por día, por hora o por tipo de trabajo.

Tarifas por Día (Jornal): En regiones como Puebla, para el año 2024, el salario base de un Oficial Plomero se sitúa entre $667 y $700 MXN por día. Un Ayudante de Plomería percibe un salario diario de entre $500 y $525 MXN.

Estas cifras sirven como referencia para calcular el costo de la nómina en proyectos de mayor envergadura. Tarifas por Hora: A nivel nacional, la tarifa promedio por hora para un plomero oscila entre $45 y $56 MXN para trabajos programados. Sin embargo, para servicios de urgencia, fuera del horario laboral o en días festivos, esta tarifa puede duplicarse, alcanzando hasta $80 MXN por hora o más.

Tarifas por Proyecto o Tarea Específica: Es la modalidad más común para trabajos residenciales. Los precios varían según la complejidad, pero se pueden establecer rangos promedio:

Reparación de fuga de agua: $500 a $3,500 MXN, dependiendo de la ubicación y dificultad de acceso.

Cambio de tuberías (por ejemplo, en una cocina): $700 a más de $4,000 MXN.

Renovación completa de la plomería de un baño: $20,000 a $100,000 MXN o más, dependiendo del tamaño y los acabados.

Instalación de una red de tuberías nueva: $15,000 a más de $100,000 MXN.

Cálculo de Rendimiento: Estimación de Soldadura y Fundente por Unión

Para optimizar la compra de materiales y evitar desperdicios o faltantes en obra, es útil estimar el rendimiento de los consumibles.

Rendimiento de la Soldadura: Una regla empírica ampliamente aceptada en la industria es que la longitud de alambre de soldadura necesaria para una unión es aproximadamente igual al diámetro nominal del tubo que se está soldando.

Ejemplo para una unión de 3/4" (19 mm): Se necesitarán aproximadamente 3/4 de pulgada (unos 19 mm) de alambre de soldadura. Un carrete de 450 g de soldadura 50/50, que contiene varias decenas de metros de alambre, puede rendir para cientos de uniones de este diámetro.

Rendimiento del Fundente: La relación entre fundente y soldadura también es relativamente constante. Se estima un consumo de 2 onzas (aproximadamente 57 gramos) de pasta fundente por cada libra (aproximadamente 454 gramos) de soldadura utilizada.

Esto significa que un bote de 100 g de pasta es más que suficiente para un carrete grande de soldadura.

Estas estimaciones permiten a los contratistas calcular con mayor precisión la cantidad de consumibles a incluir en sus presupuestos, evitando compras excesivas o interrupciones en el trabajo por falta de material.

Cobre Frente a la Competencia: Un Análisis Técnico Comparativo

La elección del material para las tuberías de un proyecto es una decisión estratégica que impacta el costo, la durabilidad y la seguridad de la instalación. Aunque el cobre ha sido el material dominante, alternativas como el CPVC y el PPR (Tuboplus) han ganado terreno, especialmente en el segmento residencial. Un análisis comparativo objetivo es esencial para tomar una decisión informada.

Duelo de Materiales: Cobre vs. CPVC para Líneas de Agua Caliente

La conducción de agua caliente es una de las aplicaciones más exigentes, y es aquí donde las diferencias entre el cobre y el Cloruro de Polivinilo Clorado (CPVC) se hacen más evidentes.

Costo y Facilidad de Instalación: Este es el principal argumento a favor del CPVC. El costo total de una instalación con CPVC, incluyendo materiales y mano de obra, puede ser entre un 200% y un 300% más bajo que una instalación equivalente en cobre.

El proceso de unión con cemento solvente es más rápido, no requiere herramientas costosas como un soplete y elimina los riesgos asociados a la flama abierta, lo que puede reducir los tiempos de instalación hasta en un 20%. Durabilidad y Resistencia: Aquí el cobre demuestra su superioridad. Mientras que el CPVC puede volverse quebradizo y romperse con un impacto, el cobre es maleable y tiende a abollarse, manteniendo la integridad del sistema.

El cobre soporta temperaturas y presiones significativamente más altas que el CPVC (que típicamente tiene un límite de servicio alrededor de los 93 °C). Además, el cobre es inmune a la degradación por rayos UV, mientras que el CPVC expuesto a la intemperie puede deteriorarse si no cuenta con protección adecuada. Resistencia a la Corrosión e Incrustación: El CPVC tiene una ventaja en entornos con "aguas duras" (alto contenido de minerales). Su superficie interna lisa, similar a un espejo, previene la acumulación de sarro e incrustaciones que pueden reducir el flujo y causar picaduras en las tuberías de cobre con el tiempo.

El cobre, aunque resistente a la corrosión del agua, puede verse afectado por ciertas condiciones químicas del suministro. Seguridad y Calidad del Agua: Ambos materiales están certificados para el transporte de agua potable (NSF 61).

El cobre posee propiedades antimicrobianas naturales que ayudan a mantener la pureza del agua. Por otro lado, el CPVC no lixivia iones de cobre en el agua, un factor que, aunque generalmente no es un problema de salud, está regulado por agencias como la EPA en Estados Unidos.

La siguiente matriz comparativa amplía el análisis para incluir el PPR (Polipropileno Copolímero Random), conocido comercialmente en México como Tuboplus, que se une por termofusión.

Tabla 7.1: Matriz Comparativa de Sistemas de Tuberías: Cobre vs. CPVC vs. PPR

| Criterio de Evaluación | Cobre | CPVC (Cloruro de Polivinilo Clorado) | PPR (Tuboplus) |

| Costo Inicial (Material + M.O.) | Alto | Bajo | Medio |

| Vida Útil Estimada | Excelente (50+ años) | Buena (25-50 años) | Muy Buena (hasta 50 años) |

| Resistencia a Temp. y Presión | Excelente | Buena (hasta 93 °C) | Muy Buena (uniones por termofusión) |

| Resistencia a Corrosión/Incrustación | Buena (vulnerable a aguas duras) | Excelente | Excelente |

| Facilidad y Seguridad de Instalación | Regular (requiere habilidad y flama) | Excelente (cemento solvente, sin flama) | Buena (requiere termofusora) |

| Resistencia a Impactos | Excelente (se abolla) | Baja (se fractura) | Excelente (material flexible) |

| Propiedades Antimicrobianas | Sí (naturales) | No | No |

| Sostenibilidad (Reciclabilidad) | Excelente (100% reciclable) | Limitada | Limitada |

Perspectiva a Largo Plazo: Vida Útil, Mantenimiento y Retorno de Inversión

La elección del material no debe basarse únicamente en el costo inicial. El cobre, a pesar de su mayor desembolso inicial, representa una inversión a largo plazo en la infraestructura del edificio. Su probada longevidad de más de medio siglo significa que es probable que una instalación de cobre dure toda la vida útil del inmueble sin necesidad de un reemplazo completo, a diferencia de los sistemas plásticos que pueden requerir renovaciones después de 20 o 30 años.

Además, el cobre retiene un valor intrínseco como metal. Al final de su vida útil, o durante una demolición, la tubería de cobre puede ser recuperada y vendida como chatarra, recuperando una parte de la inversión inicial. Este valor de rescate es inexistente en los materiales plásticos.

En conclusión, la decisión entre cobre y sus alternativas es un balance entre el presupuesto inmediato y la visión a largo plazo. Para proyectos de alta gama, comerciales o institucionales, donde la durabilidad, la fiabilidad y la mínima interrupción por mantenimiento son primordiales, el cobre sigue siendo la opción técnicamente superior. Para proyectos residenciales con presupuestos limitados, el CPVC y el PPR ofrecen una alternativa funcional y económica, siempre que se respeten sus limitaciones de temperatura, presión y resistencia.

Verificación Final: Asegurando la Integridad del Sistema

Una vez completada la instalación de la red de tuberías, y antes de que esta sea ocultada por muros, pisos o plafones, es obligatorio realizar una verificación final para garantizar la integridad y hermeticidad de cada unión. Este procedimiento, conocido como prueba de hermeticidad o prueba de presión, no es un mero formalismo, sino un hito contractual y de control de calidad que certifica la correcta ejecución del trabajo.

Protocolo Profesional para Pruebas de Hermeticidad en Tuberías de Agua

La prueba de hermeticidad consiste en presurizar un tramo de la tubería con un fluido (generalmente agua para pruebas hidrostáticas o aire/nitrógeno para pruebas neumáticas) y monitorear si la presión se mantiene constante durante un período determinado. Cualquier caída de presión indica la presencia de una fuga.

El protocolo para una prueba hidrostática en una instalación de agua potable de cobre sigue los siguientes pasos:

Aislamiento y Preparación del Tramo: Se debe seleccionar un tramo de la red para ser probado. Todas las salidas, derivaciones y extremos del tramo deben ser sellados herméticamente con tapones roscados o tapones de compresión. Es crucial que todos los componentes, como válvulas, estén en posición abierta dentro del tramo a probar para asegurar que toda la sección sea presurizada.

Llenado y Purga de Aire: Se conecta una manguera al punto más bajo del tramo y se comienza a llenar lentamente con agua limpia. Al mismo tiempo, se debe dejar abierto el punto más alto del tramo (un venteo o una válvula) para permitir que todo el aire atrapado en la tubería sea expulsado. La presencia de aire comprimido en el sistema puede falsear los resultados de la prueba y representa un riesgo de seguridad.

El llenado se completa cuando un chorro de agua continuo y sin burbujas sale por el punto de venteo, momento en el cual se cierra. Conexión del Equipo de Prueba: Se conecta una bomba de prueba hidrostática manual o eléctrica al sistema. Este equipo consta de una bomba, un depósito de agua, una manguera de conexión y, lo más importante, un manómetro calibrado y de rango adecuado para medir la presión con precisión.

Presurización del Sistema: Se acciona la bomba para incrementar la presión dentro de la tubería hasta el nivel especificado por el código de construcción local o las especificaciones del proyecto. Una práctica común es probar a 1.5 veces la presión de trabajo normal del sistema.

Por ejemplo, si un sistema residencial opera a 4 kg/cm² (aprox. 57 PSI), la presión de prueba debería ser de 6 kg/cm² (aprox. 85 PSI). Período de Observación: Una vez alcanzada la presión de prueba, se cierra la válvula de la bomba y se inicia el período de observación. La duración de la prueba puede variar, pero un estándar común es de 15 a 30 minutos.

Durante este tiempo, la aguja del manómetro no debe mostrar ninguna caída. Inspección Visual Detallada: Mientras el sistema está bajo presión, el instalador debe realizar una inspección visual minuciosa de cada una de las uniones soldadas y conexiones mecánicas en el tramo. Se debe buscar activamente cualquier signo de humedad, goteo o formación de gotas de agua, por mínimo que sea.

Aceptación o Rechazo y Documentación:

Aceptación: Si al final del período de prueba la presión en el manómetro se ha mantenido estable y la inspección visual no revela ninguna fuga, el tramo se considera hermético y la prueba es exitosa.

Rechazo: Si se detecta una caída de presión o se observa una fuga, la prueba ha fallado. Se debe despresurizar el sistema, drenar el agua, reparar la unión o uniones defectuosas (siguiendo el procedimiento de desoldar y volver a soldar) y repetir la prueba completa desde el paso 1.

Documentación: Es una buena práctica profesional documentar los resultados de la prueba en un formato que incluya la identificación del tramo probado, la presión de prueba aplicada, la duración y el resultado final. Este documento sirve como constancia de la calidad del trabajo realizado.

Videos Relacionados y Útiles

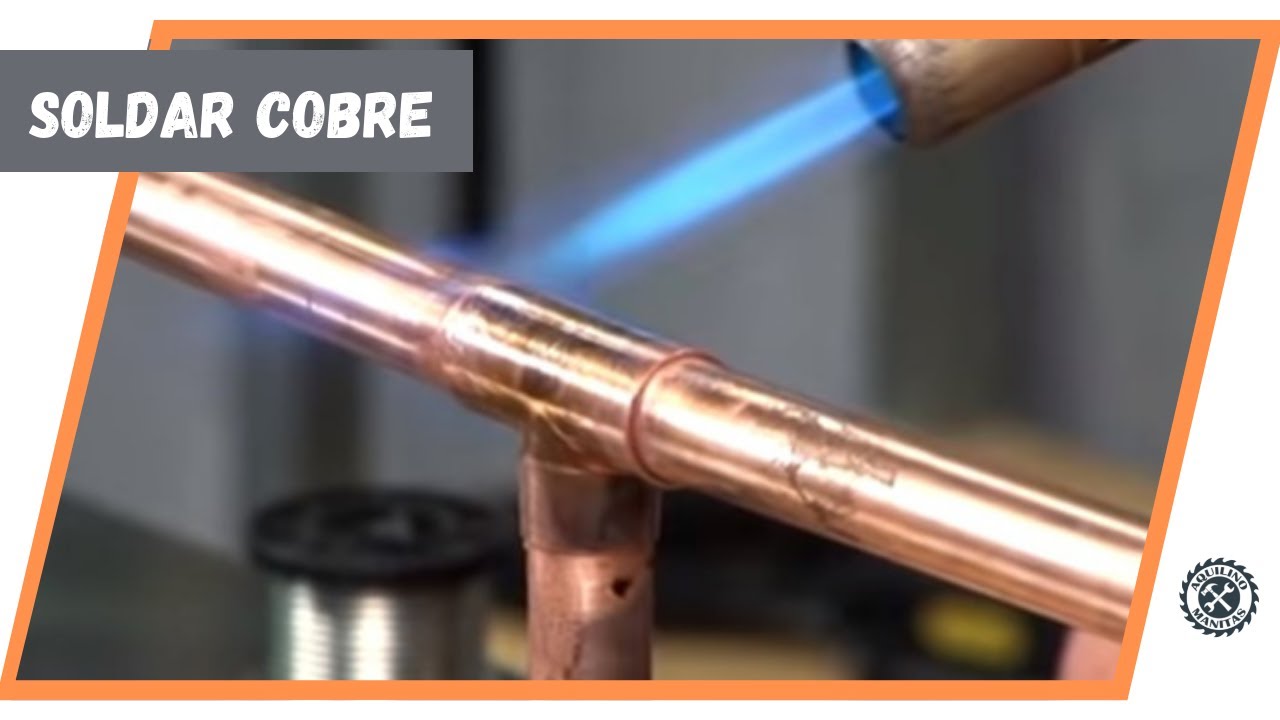

Como SOLDAR Tubería COBRE (Muy FÁCIL)

Un tutorial completo que muestra los pasos esenciales para lograr una soldadura de estaño perfecta en tuberías de cobre, ideal para principiantes y profesionales.

3 Errores Comunes al Soldar Tuberías de Cobre

Video práctico que identifica los tres errores más frecuentes al soldar cobre (cantidad de soldadura y uso de fundente) y cómo evitarlos para uniones exitosas.

Como UNIR Tubería de COBRE SIN SOLDAR

Demostración de cómo utilizar conexiones de compresión (racores) para unir tuberías de cobre de forma segura y hermética sin necesidad de soplete ni soldadura.

Preguntas Frecuentes (FAQ)

¿Qué significa 19 mm en un tubo de cobre?

La medida de 19 mm se refiere al diámetro nominal del tubo, que es el equivalente métrico aproximado de 3/4 de pulgada, una de las medidas más comunes en instalaciones de plomería residenciales y comerciales en México.

¿Cuál es la diferencia entre el tubo de cobre Tipo M y Tipo L?

La principal diferencia es el grosor de la pared. El tubo Tipo L (marcado en azul) tiene una pared más gruesa y robusta, lo que lo hace adecuado para instalaciones de gas, sistemas de mayor presión y aplicaciones subterráneas. El tubo Tipo M (marcado en rojo) tiene una pared más delgada, es más económico y se utiliza comúnmente para instalaciones de agua residenciales de baja presión.

¿Se puede usar soldadura 50/50 para agua caliente?

Tradicionalmente, la soldadura 50/50 (50% estaño, 50% plomo) se usaba para todo tipo de tuberías de agua. Sin embargo, debido a las preocupaciones sobre la lixiviación de plomo en el agua potable, las normativas actuales y las mejores prácticas recomiendan el uso de soldaduras sin plomo para todas las líneas de agua potable, ya sea fría o caliente.

¿Por qué mi soldadura de cobre no "agarra"?

Las causas más comunes son tres: 1) Limpieza deficiente: las superficies del tubo y la conexión deben lijarse hasta que queden brillantes para eliminar óxidos y suciedad. 2) Sobrecalentamiento: aplicar demasiado calor quema la pasta fundente, creando una barrera que repele la soldadura. 3) Presencia de agua: la más mínima gota de agua dentro de la tubería se convertirá en vapor, impidiendo que la unión alcance la temperatura correcta y empujando la soldadura hacia afuera.

¿Qué es la pasta fundente (flux) y para qué sirve?

La pasta fundente o flux es un agente químico crucial en la soldadura. Cumple tres funciones: limpia químicamente las superficies de cobre eliminando óxidos residuales, protege el metal de la reoxidación durante el calentamiento y, lo más importante, facilita que la soldadura fundida fluya uniformemente dentro de la unión por capilaridad.

¿Es muy caro instalar tubería de cobre en 2025?

La instalación de tubería de cobre tiene un costo inicial más alto en comparación con alternativas plásticas como el CPVC o el PPR, tanto en material como en mano de obra. Sin embargo, se considera una inversión a largo plazo debido a su excepcional durabilidad (más de 50 años), resistencia y bajo mantenimiento, lo que puede resultar más económico a lo largo de la vida útil del edificio.

¿Cómo se hace una conexión sin soldar (tipo "flare")?

Una conexión tipo "flare" es una unión mecánica que no requiere soldadura. El proceso consiste en: 1) Cortar el tubo de forma limpia y perpendicular. 2) Deslizar la tuerca flare sobre el tubo. 3) Usar una herramienta de abocardado (flareador) para expandir el extremo del tubo en una campana cónica de 45°. 4) Alinear esta campana con el conector macho y apretar la tuerca para crear un sello hermético de metal contra metal. Es ideal para instalaciones de gas y refrigeración.

Conclusión

La tubería de cobre ha demostrado ser, a lo largo del tiempo, una solución robusta y fiable para las necesidades de plomería en México. Su longevidad, resistencia a la corrosión y propiedades higiénicas la consolidan como una inversión inteligente en la infraestructura de cualquier edificación. Sin embargo, esta guía ha puesto de manifiesto que la excelencia del material por sí sola no es suficiente. El rendimiento y la seguridad de una instalación de cobre dependen de manera crítica de la pericia del instalador, su adhesión a las normativas y su atención meticulosa al detalle.

Se ha demostrado que el dominio de la técnica de soldadura blanda, fundamentada en el principio de capilaridad, es una habilidad esencial. El éxito no reside en la fuerza bruta o en la cantidad de calor, sino en la preparación: una limpieza impecable, la aplicación correcta de un fundente de calidad y un calentamiento uniforme son los pilares de una unión hermética y duradera. Asimismo, el conocimiento de las normativas mexicanas, como la NMX-W-018-SCFI-2006 para tuberías y la NOM-027-STPS-2008 para la seguridad en la soldadura, no es opcional, sino un requisito indispensable para la práctica profesional responsable.

El análisis de costos para 2024 revela que, si bien el cobre representa una inversión inicial mayor en comparación con alternativas plásticas como el CPVC, su vida útil extendida y su bajo mantenimiento ofrecen un retorno de inversión superior a largo plazo. La decisión entre materiales debe, por tanto, trascender el presupuesto inmediato y considerar el ciclo de vida completo del edificio.

Finalmente, la implementación de protocolos de verificación, como las pruebas de hermeticidad, se erige como el sello final de calidad, un paso no negociable que certifica la integridad del sistema antes de su puesta en servicio.

Se exhorta a los profesionales del sector a considerar esta guía como un recurso vivo para la capacitación continua. La consulta constante de las fichas técnicas de los productos, la adopción de las mejores prácticas de seguridad y un compromiso inquebrantable con la calidad no solo elevarán el estándar de la industria, sino que también garantizarán la construcción de edificaciones más seguras, saludables y duraderas para las generaciones futuras en México.

Glosario de Términos

Codo de Cobre: Una conexión de plomería, típicamente en ángulos de 90° o 45°, utilizada para cambiar la dirección de una línea de tubería de cobre.

Cobre Tipo M y Tipo L: Clasificaciones de tubería de cobre según el grosor de su pared. El Tipo L es más grueso y se usa para gas y aplicaciones de mayor presión, mientras que el Tipo M es más delgado y común en instalaciones de agua residenciales.

Soldadura Blanda (Estaño): Proceso de unión de metales utilizando un material de aporte (aleación de estaño) que tiene un punto de fusión por debajo de los 450 °C.

Pasta Fundente (Flux): Compuesto químico que se aplica a las superficies metálicas antes de soldar para limpiarlas de óxido, prevenir la oxidación durante el calentamiento y facilitar el flujo de la soldadura.

Capilaridad (en soldadura): Fenómeno físico que hace que la soldadura fundida sea atraída y fluya hacia el espacio estrecho entre el tubo y la conexión, llenando la junta por completo.

Plomería (Fontanería): El oficio o profesión de instalar y mantener los sistemas de tuberías para agua potable, drenaje y gas en edificios.

Prueba de Hermeticidad: Procedimiento que consiste en presurizar un sistema de tuberías con agua o aire para verificar que no existan fugas en las uniones y conexiones antes de ponerlo en servicio.