| Clave PU | Descripción del Análisis de Precio Unitario | Unidad PU |

| CCPIICO615 | Pasta cemento blanco - polvo marmol 1:3 | lt |

| Clave | Descripción | Unidad | Cantidad | Costo | Importe |

|---|---|---|---|---|---|

| Materiales | |||||

| CCPIIMA538 | Cemento blanco | t | 0.0003 | 3528 | 1.06 |

| CCPIIMA539 | Polvo de marmol para tirol 1 y 2 | t | 0.001 | 2403.94 | 2.4 |

| CCPIIMA132 | Agua | m3 | 0.0003 | 20 | 0.01 |

| Suma de Materiales | 3.47 | ||||

| Costo Directo | 3.47 |

El Destello que Transforma tus Muros: Todo sobre el Polvo de Mármol

En el vasto y complejo universo de la edificación en México, donde la tradición vernácula se encuentra con la ingeniería moderna, existe un material que ha trascendido su origen humilde para convertirse en el protagonista silencioso de la arquitectura de alta gama: la marmolina. Si alguna vez se ha detenido a admirar la blancura impoluta de una hacienda restaurada en Yucatán, o ha sentido la frescura táctil de un muro en una residencia contemporánea en Guadalajara, es muy probable que esté interactuando con este material noble. No es simplemente un residuo de la industria extractiva; es el alma pétrea que, cuando se mezcla y aplica con maestría, otorga a los espacios una dignidad que la pintura plástica jamás podrá emular. En esta guía técnica exhaustiva, diseñada tanto para el autoconstructor meticuloso como para el arquitecto o ingeniero exigente, desglosaremos no solo el polvo de marmol precio actual y sus proyecciones económicas para el ciclo 2025, sino también la ciencia profunda detrás de su aplicación. Analizaremos desde la reología de las mezclas hasta la logística de suministro nacional, asegurando que cada peso invertido en este insumo se traduzca en décadas de durabilidad y una estética superior inigualable.

La relevancia de este material en el contexto mexicano de 2025 no puede subestimarse. En un año marcado por la fluctuación de los precios del acero y los derivados del petróleo, los acabados pétreos naturales resurgen como una alternativa de estabilidad económica y sostenibilidad ambiental. Al comprender a fondo el mercado del polvo de mármol, el profesional de la construcción no solo optimiza sus costos directos, sino que también recupera técnicas artesanales que añaden un valor intangible a la obra final. A lo largo de este reporte, usted aprenderá a navegar las variaciones regionales de precios, a distinguir entre la calidad de exportación y el material de relleno, y a ejecutar presupuestos de mano de obra con la precisión de un auditor.

Opciones y Alternativas

Al buscar optimizar el presupuesto y la estética de una obra, es fundamental comprender que la denominación comercial "marmolina" abarca un espectro amplio de materiales con propiedades físicas y costos muy distintos. La elección correcta de la granulometría y el origen geológico de la piedra impactará directamente no solo en la apariencia final, sino en el rendimiento de la mano de obra y en el costo final por metro cuadrado ejecutado. A continuación, exploramos las variantes predominantes en el mercado nacional.

Marmolina Cero Fino y Extra Fino (Malla 40-60)

Esta variante representa el grado más alto de refinamiento en la trituración del mármol. Técnicamente, se trata de partículas que han pasado por tamices de malla 40 a 60, resultando en un polvo impalpable similar a la harina o el talco industrial. Su composición química suele ser de alta pureza en carbonato de calcio (CaCO3), lo que le confiere una blancura superior y una capacidad de reflexión de la luz excepcional.

Desde una perspectiva técnica, el uso de marmolina Cero Fino es imperativo para los acabados tipo "espejo" o estucos venecianos de alta especificación. La física de este material permite que, al ser compactado con la llana, las micropartículas se alineen formando una superficie continua y cerrada, casi impermeable al agua líquida pero permeable al vapor. Esto es crucial en climas húmedos, ya que permite que el muro "respire". Sin embargo, esta finura tiene un costo operativo: la superficie base debe estar perfectamente nivelada (plomeada y reglada), ya que el espesor de aplicación es milimétrico (1-2 mm). Cualquier imperfección en el revoque base se telegrafiará a la superficie final.

En términos económicos para 2025, esta es la opción con el costo unitario más elevado por tonelada. El proceso de molienda adicional y la clasificación neumática para eliminar granos gruesos consumen más energía, lo que se refleja en el precio. En el mercado minorista, un saco de esta granulometría puede costar entre un 15% y un 25% más que las versiones estándar.

Marmolina Cero Grueso o Granitín (Malla 10-20)

En el otro extremo del espectro granulométrico encontramos la marmolina Cero Grueso, a menudo referida en obra como "granitín" o "arrocillo" dependiendo de la región. Este material presenta una textura arenosa claramente perceptible, con granos que oscilan entre 1 y 2.5 milímetros de diámetro. Su función principal en la construcción mexicana no es la delicadeza, sino la resistencia mecánica y el anclaje.

La ventaja técnica preponderante de esta granulometría es su capacidad para estructurar morteros de alto cuerpo. Al incorporarse a la mezcla de cemento, estos granos actúan como un esqueleto inerte que reduce drásticamente la contracción plástica durante el fraguado, minimizando la aparición de fisuras o "mapas" en fachadas expuestas al sol intenso del norte de México. Además, su textura rugosa provee una excelente "mordida" o adherencia mecánica para capas posteriores de afinado, funcionando como un puente de adherencia natural.

Económicamente, suele ser la opción más accesible. Al requerir menos tiempo de molienda, su costo de producción es menor. Es el material de elección para grandes extensiones de bardas perimetrales, cubos de luz y zonas de servicio donde se busca durabilidad y bajo mantenimiento más que una estética de galería. Su disponibilidad es alta en casas de materiales de barrio, vendiéndose comúnmente en bultos de 40kg o 50kg.

Polvo de Piedra Caliza (El Sustituto Económico)

Es vital hacer una distinción mineralógica y comercial entre el polvo de mármol legítimo y el polvo de piedra caliza, a menudo vendidos indistintamente por proveedores poco escrupulosos. Aunque ambos son carbonatos de calcio, el mármol es una roca metamórfica (recristalizada por calor y presión), mientras que la caliza es sedimentaria. Esta diferencia geológica se traduce en propiedades físicas críticas para la construcción: el mármol es más duro, menos poroso y refracta la luz con un brillo cristalino; la caliza es más opaca, blanda y absorbente.

El polvo de caliza funciona adecuadamente como material de carga o "filler" en mezclas donde la exigencia estructural o estética es menor, como en lechadas para junteo de adoquines o en aplanados rústicos que serán pintados posteriormente. Su principal atractivo es el precio, que puede situarse hasta un 30% o 40% por debajo del mármol blanco puro. Sin embargo, el profesional debe ser cauteloso: la caliza tiende a tener impurezas de arcilla o hierro que pueden provocar manchas amarillentas (oxidación) con el paso del tiempo y la humedad, un fenómeno raramente visto en el mármol de alta pureza. Para proyectos donde la blancura integral es la meta, el ahorro inicial en caliza puede resultar costoso a largo plazo.

Estucos Premezclados (Base Cemento + Mármol)

La industria de la construcción moderna ha evolucionado hacia la simplificación logística mediante los estucos premezclados. Marcas líderes como Uniblock, Cemex, Pegaduro o Perdura ofrecen sacos que contienen una formulación industrializada de cemento blanco, marmolina clasificada y, crucialmente, aditivos químicos (retentores de agua, resinas acrílicas y aireantes).

La ventaja técnica de esta opción es la consistencia. Al eliminar la variabilidad de la dosificación manual "a paladas" en la obra, se garantiza una resistencia a la compresión (f'c) y una adherencia uniforme en todo el proyecto. Los aditivos químicos permiten que la mezcla retenga la humedad necesaria para el curado incluso en sustratos absorbentes como el block de concreto ligero o el ladrillo recocido, reduciendo el riesgo de quemado de la pasta.

El análisis de costos, sin embargo, es complejo. El precio por kilo de un estuco premezclado es significativamente superior (entre 50% y 80% más caro) que comprar la materia prima a granel y mezclarla en sitio. No obstante, al considerar la reducción en tiempos de mano de obra (no hay que cernir arena ni dosificar), la eliminación de mermas y desperdicios, y la garantía de calidad, esta opción suele ser la más rentable para remodelaciones rápidas o proyectos donde el espacio de almacenamiento es limitado y la logística de traer arena y cemento por separado es complicada.

Proceso Constructivo Paso a Paso

La aplicación exitosa de pastas de mármol es un ejercicio que combina la química del cemento con la destreza manual del artesano. A continuación, se detalla un procedimiento riguroso adaptado a las condiciones climáticas y constructivas de México en 2025, diseñado para evitar las patologías más comunes como desprendimientos y fisuras.

1. Preparación y Diagnóstico de la Superficie

El éxito del acabado depende en un 80% de la preparación del sustrato. Antes de iniciar cualquier mezcla, se debe realizar un diagnóstico del muro base.

Limpieza Profunda: La superficie debe estar libre de cualquier barrera que impida la adherencia química o mecánica. Esto incluye polvo de obra, restos de mezcla pobre, aceites desmoldantes (comunes en muros de concreto colado) y eflorescencias salitrosas. En muros de concreto liso, es imperativo lavar con agua y cepillo de raíz, y en casos severos de grasa, utilizar desengrasantes industriales seguidos de un enjuague exhaustivo.

Verificación de Plomo y Regla: La pasta de mármol no es un material de nivelación estructural; es un acabado de capa delgada. Si el muro tiene desplomes superiores a 5mm, estos deben corregirse previamente con un repello o zarpeo de mortero cemento-arena convencional. Intentar corregir desplomes con capas gruesas de pasta de mármol resultará en agrietamientos por contracción diferencial.

Control de Absorción (Humectación): En las regiones áridas de México (Norte y Altiplano), la avidez de agua de los materiales base (tabique rojo, block hueco) es el enemigo número uno. Se debe saturar la superficie con agua potable hasta alcanzar la condición de "saturado superficialmente seco" antes de aplicar. Esto evita que el muro "robe" el agua de la mezcla necesaria para la hidratación del cemento, previniendo el "quemado" o pulverización de la pasta.

2. Fondeo y Promoción de Adherencia

Para garantizar una unión monolítica entre el muro y el acabado, especialmente en superficies lisas o poco porosas:

Picado de Superficie: En concretos muy lisos, se recomienda un picado mecánico o manual con cincel para incrementar la rugosidad superficial y crear claves mecánicas de anclaje.

Aplicación de Resina: Una práctica profesional recomendada es aplicar una lechada de adherencia compuesta por cemento, agua y un adhesivo acrílico (tipo Festerbond o SikaLatex) en proporción 1:3 con el agua de empaste. Esto se aplica con rodillo o brocha inmediatamente antes de la pasta, trabajando "húmedo sobre húmedo".

3. Dosificación y Mezclado (La Receta Maestra)

La proporción de la mezcla debe ajustarse según la dureza y textura deseadas.

Proporción Estándar: Para un acabado resistente y trabajable, la relación volumétrica usual es 1:2 o 1:3 (1 parte de Cemento Blanco CPC 30R o 40 por 2 a 3 partes de Marmolina).

Procedimiento de Mezclado: En una batea limpia o mezcladora mecánica, combine primero los polvos en seco (cemento y marmolina) hasta lograr un color completamente homogéneo. Esto asegura la distribución uniforme del aglutinante.

Hidratación: Añada agua limpia gradualmente. Recomendación Técnica: Integre un aditivo sellador o resina acrílica al agua de mezcla (aprox. 0.5 a 1 litro por saco de cemento). Esto no solo mejora la adherencia, sino que actúa como un plastificante, reduciendo la cantidad de agua necesaria y, por ende, la porosidad final.

Tiempo de Reposo: Una vez mezclado, deje reposar la pasta por 5 a 10 minutos. Este tiempo permite que los polímeros (si se usaron) se activen y que las partículas de cemento se hidraten completamente antes de la aplicación mecánica.

4. Aplicación de la Primera Mano (La Base de Regularización)

Utilizando una llana metálica lisa (de acero inoxidable para evitar manchas de óxido):

Cargue la llana con material y aplique de abajo hacia arriba con una inclinación de 45 grados, ejerciendo presión firme para forzar el material dentro de los poros del sustrato.

El objetivo de esta capa no es la estética, sino la regularización y el cubrimiento. El espesor debe mantenerse entre 2 y 3 mm.

Deje secar parcialmente hasta que el material pierda su brillo acuoso y tenga firmeza al tacto, pero aún permita ser trabajado (estado "cuero").

5. Aplicación de la Segunda Mano y Texturizado

Aplique una segunda capa más delgada (1-1.5 mm), posiblemente con una marmolina de granulometría más fina si se busca un acabado muy liso.

Para Acabado Pulido/Espejo: Una vez que la pasta comienza a fraguar, pase la llana limpia repetidamente sobre la superficie ("quemado"). Rocíe una neblina fina de agua si es necesario para lubricar la herramienta. La fricción genera calor y compacta las partículas, cerrando el poro y sacando el brillo natural de los cristales de calcita.

Para Texturas: Mientras la mezcla está fresca, utilice herramientas como rodillos de textura, cepillos, esponjas marinas o incluso llanas dentadas para crear los patrones deseados.

6. Curado Crítico y Sellado Final

Este paso es frecuentemente omitido y es la causa principal de fallas prematuras.

Curado Húmedo: El cemento requiere humedad constante durante al menos 7 días para desarrollar su resistencia completa. Rocíe agua limpia sobre el muro terminado 2 o 3 veces al día durante los primeros 3 a 5 días, especialmente en climas ventosos o secos.

Sellado de Protección: Una vez que el muro ha secado completamente y ha liberado la humedad interna (aprox. 7-14 días), aplique un sellador hidrofugante base siloxano o acrílico. Esto protegerá la blancura del mármol contra la lluvia ácida, el polvo y el crecimiento de hongos, sin alterar significativamente su apariencia natural.

Listado de Materiales

Para ejecutar este proceso con calidad profesional, es necesario aprovisionarse de los materiales correctos. A continuación, se presenta una tabla técnica detallada para facilitar la adquisición.

| Material | Descripción de Uso Técnico | Unidad de Medida Común |

| Polvo de Mármol (Marmolina) | Agregado pétreo principal (Fino, Medio, Grueso). Base de la matriz. | Bulto 40kg / 50kg o Tonelada (Granel) |

| Cemento Blanco (CPC 30R/40) | Aglutinante hidráulico de alta resistencia y pureza cromática. | Saco 50kg / 25kg |

| Sellador Vinílico / Acrílico | Aditivo promotor de adherencia (para mezcla) y sellado de porosidad. | Galón (4L) / Cubeta (19L) / Tambor (200L) |

| Agua Potable | Reactivo para hidratación. Debe estar libre de sales y materia orgánica. | Litros / m³ |

| Pigmentos Minerales (Óxidos) | Colorantes inorgánicos en polvo (resisten UV y alcalinidad) para igualación. | Kilo / Bolsa |

| Lijas de Agua (Grano 80-220) | Abrasivos para corrección de imperfecciones y pulido intermedio. | Pieza / Pliego |

| Ácido Muriático (Diluido 1:10) | Uso restringido: Solo para limpieza de herramientas o neutralización extrema de sustrato (con precaución). | Litro / Galón |

Cantidades y Rendimientos de Materiales

La precisión en la estimación de materiales es clave para la rentabilidad. Los siguientes rendimientos son promedios observados en obras mexicanas, considerando desperdicios normales (5-10%).

| Material | Rendimiento Estimado | Variables de Influencia |

| Marmolina | 1.5 a 2.0 kg / m² por cada mm de espesor | Granulometría (más fino = mayor densidad/compactación) y rugosidad base. |

| Cemento Blanco | 0.5 a 0.8 kg / m² por cada mm de espesor | Proporción de mezcla (más rica en cemento = mayor consumo). |

| Mezcla Preparada (Pasta) | 12 a 16 m² / Saco Cemento (50kg) + 3 Bultos Marmolina | Espesor promedio de 3-4 mm (2 capas). Depende de la planicidad del muro. |

| Sellador (Rendimiento) | 4 a 6 m² / Litro (1 mano diluida) | Porosidad de la pasta final y método de aplicación (aspersor vs rodillo). |

| Agua de Mezcla | Aprox. 20-25% del peso de los secos | Humedad ambiental y absorción de los agregados. |

Análisis de Precio Unitario (APU) - Ejemplo Detallado

Para comprender realmente el polvo de marmol precio en el contexto de una obra, debemos integrar todos los costos directos e indirectos. A continuación, presentamos un desglose exhaustivo para 1 m² de aplanado acabado fino (espesor 3mm) en muro, considerando precios vigentes en la zona centro de México (Bajío/CDMX) para el primer trimestre de 2025.

Nota: Los costos son directos (sin IVA) y representan una estimación de mercado sujeta a variaciones.

| Concepto | Unidad | Cantidad | Costo Unitario (MXN) | Importe (MXN) | Notas Técnicas |

| A. MATERIALES | $45.30 | ||||

| Marmolina Blanca (Cero Fino) | kg | 5.00 | $2.50 | $12.50 | Incluye desperdicio 10%. |

| Cemento Blanco (Marca Premium) | kg | 1.80 | $13.50 | $24.30 | Prop. 1:2.5 aprox.. |

| Agua (Pipa/Toma) | m³ | 0.01 | $150.00 | $1.50 | Consumo mezcla + curado. |

| Sellador Acrílico (Aditivo) | Lt | 0.08 | $90.00 | $7.20 | Mejora trabajabilidad. |

| B. MANO DE OBRA | $95.00 | ||||

| Cuadrilla (1 Oficial + 1 Ayudante) | jor | 0.055 | $1,727.00 | $95.00 | Salario real c/prestaciones (IMSS/Infonavit). |

| Rendimiento considerado: 18 m²/jor | Rendimiento en acabado fino detallado. | ||||

| C. HERRAMIENTA Y EQUIPO | $4.75 | ||||

| Herramienta Menor (Llanas, etc.) | %MO | 3.00% | $95.00 | $2.85 | Desgaste de llanas. |

| Andamios (Renta/Depreciación) | día | 0.05 | $38.00 | $1.90 | Andamio tubular estándar. |

| COSTO DIRECTO (A+B+C) | m² | $145.05 | |||

| Indirectos de Campo y Oficina (15%) | % | $21.76 | Supervisión, fletes menores, administración. | ||

| Financiamiento (2%) | % | $2.90 | Costo del dinero en el tiempo. | ||

| Utilidad (10%) | % | $14.50 | Ganancia del contratista. | ||

| PRECIO UNITARIO FINAL | m² | $184.21 | Antes de IVA |

Análisis de Sensibilidad: Como se observa, el polvo de marmol precio del insumo puro representa menos del 10% del costo total ($12.50 vs $184.21). El componente crítico es la Mano de Obra ($95.00), lo que subraya la importancia de contratar personal calificado que garantice el rendimiento y la calidad, evitando retrabajos que duplicarían este rubro costoso.

Normativa, Permisos y Seguridad: Construye con Confianza

La ejecución de obras en México está regida por un marco normativo diseñado para proteger la integridad de las estructuras y las personas. Ignorar estas regulaciones puede derivar en sanciones o fallas constructivas.

Normas Oficiales Mexicanas (NOM) Aplicables

El control de calidad de los materiales pétreos se rige por normas específicas que aseguran su idoneidad.

NMX-C-111-ONNCCE-2018 (Industria de la Construcción - Agregados): Esta norma es la biblia para los materiales pétreos. Define los métodos de ensayo para determinar la granulometría, densidad y limpieza de arenas y gravas, incluyendo la marmolina. Asegura que el material esté libre de arcillas expansivas o materia orgánica que degradarían la mezcla.

NMX-C-420-ONNCCE (Mezclas Adhesivas): Vital si se utilizan estucos premezclados, ya que regula la adherencia a la tensión y el tiempo abierto de trabajo de los morteros modificados con polímeros.

NOM-018-STPS-2015 (Sistema Globalmente Armonizado): Regula la identificación de peligros por sustancias químicas. En obra, exige que los sacos de cemento y aditivos tengan etiquetas claras sobre sus riesgos (corrosión cutánea, irritación respiratoria) y que existan hojas de datos de seguridad disponibles.

¿Necesito un Permiso de Construcción?

La tramitología depende de la escala y ubicación de la intervención.

Interiores y Mantenimiento Menor: En la Ciudad de México y la mayoría de las legislaciones estatales, los trabajos de aplanado, pintura, reposición de pisos o aplicación de pasta en interiores se clasifican como "Obras de Mantenimiento Menor". Generalmente, NO requieren una Licencia de Construcción o Manifestación, siempre y cuando no se afecten elementos estructurales (columnas, trabes) ni se modifique la distribución arquitectónica básica.

Fachadas y Vía Pública: Si la aplicación del acabado es en una fachada que colinda con la banqueta y requiere la instalación de andamios, tapiales o la colocación de material en la vía pública, SÍ es obligatorio tramitar un permiso o licencia para uso de la vía pública ante la alcaldía o dirección de obras públicas municipal. Esto es para garantizar el paso seguro de peatones y evitar multas por obstrucción.

Director Responsable de Obra (DRO): Para remodelaciones mayores (>60 m² de ampliación o cambio de uso de suelo) o intervenciones en edificios catalogados por el INAH/INBA, la firma de un DRO es obligatoria para avalar que los nuevos acabados (peso muerto adicional) no comprometen la estructura.

Seguridad en el Sitio de Trabajo (Equipo de Protección Personal - EPP)

La salud ocupacional es prioritaria al trabajar con polvos finos y álcalis.

Protección Respiratoria: La inhalación crónica de polvo de sílice o carbonato (presente en la marmolina y cemento) puede causar enfermedades pulmonares graves como la silicosis. El uso de mascarillas certificadas N95 o P100 es obligatorio durante las fases de mezclado y lijado en seco.

Protección Dérmica: El cemento húmedo tiene un pH alto (12-13) que puede causar dermatitis de contacto y quemaduras químicas severas. Es indispensable el uso de guantes de nitrilo impermeables o guantes de caucho de uso rudo. No se debe tocar la mezcla con las manos desnudas.

Protección Ocular: Gafas de seguridad tipo googles con sello indirecto para evitar salpicaduras de la mezcla alcalina o la entrada de polvo en los ojos, lo cual puede causar abrasiones corneales.

Calzado: Botas de seguridad con casquillo (para protección contra caída de bultos) y suela antideslizante.

Costos Promedio para diferentes regiones de México

La geografía mexicana juega un papel determinante en el costo final del material. La marmolina es un producto de bajo valor intrínseco pero alto peso específico, lo que hace que el flete sea un componente mayoritario del precio en zonas alejadas de las canteras. Las principales zonas de extracción se concentran en la franja volcánica y sedimentaria de Puebla, Durango y Zacatecas.

| Región | Unidad (Bulto 50kg) | Costo Promedio (MXN) | Notas Relevantes de Mercado 2025 |

| Centro (CDMX, Puebla, Edomex, Tlaxcala) | Bulto 50kg | $85.00 - $115.00 | Zona de Producción: Precios más bajos del país debido a la proximidad con las minas de Tepexi, Tecali y Valsequillo. Alta disponibilidad de todas las granulometrías. |

| Norte (Monterrey, Chihuahua, Coahuila) | Bulto 40kg/50kg | $125.00 - $165.00 | Influencia de los costos de transporte terrestre (diesel y peajes) desde el centro o desde las canteras de la Comarca Lagunera (Gómez Palacio). Mercado industrial fuerte. |

| Occidente (Guadalajara, Bajío, Michoacán) | Bulto 50kg | $100.00 - $140.00 | Precios intermedios. Abastecimiento fluido desde Zacatecas y Jalisco. Gran tradición en el uso de terrazo y mosaico. |

| Sur/Sureste (Mérida, Cancún, Villahermosa) | Saco 25kg/50kg | $140.00 - $190.00 | Zona Crítica: Logística compleja. El suelo calizo local de la península produce polvo de piedra ("sascab" o polvo de chukum) que compite, pero la marmolina pura debe ser traída del centro, encareciendo el producto significativamente. |

Advertencia sobre Fletes: Para pedidos de mayoreo (camión torton o góndola), el costo del flete se calcula por tonelada/kilómetro. En 2025, se estima un costo de acarreo de entre $1.50 y $2.50 MXN por tonelada/km en carreteras federales, factor que debe sumarse al precio LAB mina.

Usos Comunes en la Construcción

La versatilidad de la marmolina permite su integración en múltiples facetas de la arquitectura mexicana, trascendiendo el simple aplanado de muros.

Pastas y Estucos Texturizados

Es el uso volumétricamente más importante. En la vivienda social y residencial media, la marmolina permite aplicar acabados finales que corrigen imperfecciones leves de la obra negra. Su blancura natural ofrece una alta reflectancia solar (albedo), contribuyendo al confort térmico de las edificaciones en climas cálidos al reducir la ganancia de calor en fachadas.

Elaboración de Terrazo y Pisos Lavados

En 2025, observamos un renacimiento vigoroso del terrazo (granito) en el diseño de interiores. La marmolina de grano grueso y medio, mezclada con cemento (blanco o gris) y pigmentos, se cuela en sitio para formar pisos monolíticos. Tras un proceso de desbastado y pulido mecánico, se revela la sección transversal de los granos de piedra, creando superficies de durabilidad extrema, ideales para hospitales, escuelas y aeropuertos debido a su facilidad de limpieza y resistencia al tráfico pesado.

Paisajismo y Jardinería (Xerojardinería)

Ante la crisis hídrica en diversas regiones de México, la "xerojardinería" gana terreno. La marmolina blanca en grano grueso o tipo "confite" se utiliza extensivamente como mulch inorgánico o cobertura de suelos. Además de su valor estético (el contraste blanco con la vegetación verde o desértica es impactante), esta capa reduce la evaporación del agua del suelo, mantiene fresca la raíz de las plantas y bloquea la luz solar, inhibiendo el crecimiento de malas hierbas sin uso de herbicidas.

Fabricación de Artesanías y Prefabricados

La mezcla fluida de cemento blanco y polvo de mármol fino es el material predilecto para el vaciado de piezas ornamentales: macetas, balaustradas, celosías, fuentes y estatuaria. La finura del grano permite copiar con fidelidad los detalles del molde, logrando una apariencia de piedra tallada con la resistencia del concreto armado, a una fracción del costo de la cantera natural.

Errores Frecuentes y Cómo Evitarlos

La experiencia en obra nos dicta que incluso los mejores materiales fallan ante una mala praxis. Identificar estos errores comunes es el primer paso para prevenirlos.

Exceso de Agua en la Mezcla (Relación A/C alta): Es el error capital. Los albañiles a menudo añaden agua en exceso para facilitar el manejo de la pasta. El agua sobrante que no se consume en la hidratación del cemento se evapora, dejando vacíos microscópicos. Esto debilita la matriz y provoca una contracción volumétrica severa, resultando en grietas tipo "mapa" o telaraña. Solución Técnica: Utilizar la cantidad mínima de agua necesaria y emplear aditivos plastificantes para mejorar la trabajabilidad sin comprometer la resistencia.

Falta de Curado: En climas secos, si el muro no se mantiene húmedo tras la aplicación, el agua de la mezcla se evapora antes de que el cemento fragüe. El resultado es una superficie "quemada" o polvorienta que se desprende al tacto. Solución: Implementar un calendario riguroso de rociado de agua por 7 días.

Aplicación sobre Muros Pintados o Sucios: La pasta de mármol no tiene adherencia química sobre pinturas vinílicas o esmaltes. Aplicarla directamente garantiza que se desprenderá en láminas o "cascarones". Solución: Retirar la pintura mecánicamente (lijado, picado) y usar puentes de adherencia.

Mezcla de Lotes de Marmolina: La piedra natural varía de color según la veta de extracción. Usar sacos de diferentes lotes o proveedores en un mismo paño puede resultar en franjas de distintos tonos de blanco. Solución: Calcular el material total y adquirirlo de un solo lote, o mezclar los sacos entre sí para homogeneizar antes de usar.

Checklist de Control de Calidad

Para el supervisor de obra o el propietario, esta lista de verificación es la herramienta final para aceptar o rechazar un trabajo.

[ ] Uniformidad Cromática: Inspeccione el muro a la luz del día y con luz rasante. No debe haber manchas, sombras o cambios de tono abruptos (indicio de mala mezcla o cambio de materiales).

[ ] Sonido a la Percusión: Golpee suavemente la superficie con los nudillos o el mango de un destornillador en varios puntos aleatorios. Un sonido "seco" o "sólido" es bueno; un sonido "hueco" (como tambor) indica que la pasta está desprendida del sustrato.

[ ] Dureza Superficial: Después de 7 días de curado, presione una llave o moneda contra la superficie en una zona poco visible. No debe desmoronarse ni dejar un surco profundo con facilidad.

[ ] Planicidad: Coloque una regla de aluminio de 2 metros sobre la superficie. En acabados finos, la luz (espacio) entre la regla y el muro no debe exceder los 3mm.

[ ] Definición de Juntas y Aristas: Los remates contra marcos de puertas, ventanas, zoclos y techos deben ser líneas rectas, limpias y sin rebabas o acumulaciones de material.

Mantenimiento y Vida Útil: Protege tu Inversión

Aunque la marmolina es un material pétreo de alta durabilidad, no es indestructible. Un régimen de mantenimiento adecuado extenderá su vida útil y belleza.

Plan de Mantenimiento Preventivo

Limpieza Semestral/Anual: Lavar los muros con agua tibia, cepillo de cerdas suaves y jabón neutro. Es crucial EVITAR limpiadores ácidos (como el ácido muriático o limpiadores de baños agresivos), ya que el mármol es químicamente una base (carbonato) y reaccionará con el ácido, disolviéndose y perdiendo el brillo (ataque químico).

Re-sellado: Cada 3 a 5 años, dependiendo de la exposición a la intemperie, se debe evaluar la repelencia al agua. Si el muro absorbe agua rápidamente (se oscurece al mojarse), es momento de aplicar una nueva capa de sellador hidrofugante impregnante.

Durabilidad y Vida Útil Esperada en México

Interiores: En condiciones normales, un acabado de marmolina bien ejecutado puede durar indefinidamente (>50 años), superando la vida útil de pinturas o papeles tapiz. Solo requiere limpieza.

Exteriores (Altiplano/Centro): Vida útil de 20 a 30 años. La alta radiación UV de zonas como la CDMX no degrada la piedra, a diferencia de los impermeabilizantes o pinturas acrílicas que se resecan y fisuran.

Exteriores (Costa/Húmedo): Vida útil de 10 a 15 años antes de requerir mantenimiento mayor. La presencia de sales marinas y humedad constante exige sellados más frecuentes para evitar la formación de hongos o algas en los microporos.

Sostenibilidad e Impacto Ambiental

Desde una perspectiva ecológica, la marmolina presenta ventajas interesantes. Es un subproducto industrial (desecho de corte), por lo que su uso fomenta la economía circular, aprovechando toneladas de material que antes se vertían en escombreras. Su alta reflectancia reduce el efecto de "isla de calor" urbana y la demanda de aire acondicionado en interiores. Sin embargo, su huella de carbono está ligada al cemento blanco utilizado en la mezcla (cuya producción es intensiva en energía) y al transporte. Preferir marmolina de canteras locales reduce significativamente el impacto ambiental asociado al flete.

Preguntas Frecuentes (FAQ)

¿Cuál es el precio real del bulto de marmolina en 2025?

El precio al público varía significativamente por región. En la zona centro (CDMX/Puebla), un bulto de 50kg oscila entre $85 y $115 MXN. En el norte y sureste, debido a fletes, el precio sube al rango de $130 a $180 MXN. Compras por tonelada o mayoreo pueden obtener descuentos del 10-15%.

¿Cuántos metros cuadrados rinde un bulto de 50kg de marmolina?

El rendimiento depende del espesor. Para un aplanado fino estándar (2-3 mm de espesor) en proporción 1:3 con cemento, un bulto de 50kg de marmolina (ya mezclado con el cemento correspondiente) rinde aproximadamente 15 a 20 m². Si el muro está muy irregular, el rendimiento caerá drásticamente.

¿Se puede aplicar marmolina directamente sobre tablaroca o paneles de yeso?

No directamente sobre el cartón del yeso, ya que la humedad de la mezcla lo dañaría. Se debe aplicar primero un sellador o "bond" adecuado, y preferiblemente usar una malla de refuerzo de fibra de vidrio en toda la superficie para evitar grietas en las juntas de los paneles, usando mezclas enriquecidas con látex o adhesivos flexibles.

¿Qué diferencia existe entre la marmolina y el "grano de mármol"?

Es principalmente una cuestión de semántica y tamaño. "Marmolina" suele referirse a los polvos finos y arenas (mallas altas). "Grano" o "Granito" se refiere a tamaños mayores (1/4 de pulgada en adelante), usados para pisos de terrazo o jardinería, no para aplanados finos de muros.

¿Es obligatorio usar cemento blanco o puedo usar gris?

Técnicamente, el cemento gris tiene propiedades adhesivas similares (o incluso superiores en resistencia inicial), pero estéticamente arruinará el propósito de usar mármol. La mezcla resultará en un gris concreto oscuro. Solo úselo si planea pintar el muro después o si busca un acabado industrial tipo "concreto aparente".

¿El polvo de mármol es dañino para la salud?

El material en sí (carbonato de calcio) no es tóxico químicamente (es el mismo componente de las pastillas antiácidas). Sin embargo, inhalar cualquier polvo fino en grandes cantidades es peligroso físicamente para los pulmones. Una vez fraguado en el muro, es totalmente inerte, hipoalergénico y no emite compuestos orgánicos volátiles (VOCs), lo que lo hace ideal para hospitales y escuelas.

¿Dónde conviene comprar: ferretería local o grandes cadenas?

Para proyectos pequeños (reparaciones), las grandes cadenas (Home Depot, etc.) ofrecen conveniencia y estandarización, aunque a un precio unitario mayor. Para una obra completa, acudir a "casas de materiales" especializadas o directamente a distribuidores de triturados le ofrecerá ahorros sustanciales y asesoría sobre granulometrías específicas que las tiendas generales no manejan.

¿Cómo sé si la marmolina es de buena calidad?

Una prueba de campo sencilla es frotar un poco de polvo seco entre los dedos. Debe sentirse suave (si es fina) o arenosa (si es gruesa), pero limpia. Si deja una mancha de arcilla o tierra en la piel, o si huele a humedad/tierra, tiene impurezas que afectarán la resistencia y el color final. La blancura debe ser visualmente pura.

¿Puedo colorear la mezcla de marmolina?

Sí, absolutamente. Se utilizan pigmentos minerales en polvo (óxidos de hierro, cromo, cobalto) que se mezclan en seco con el cemento y la marmolina. Es vital pesar el pigmento (no más del 5-8% del peso del cemento) para garantizar que el color sea idéntico en todas las batidas. Los colorantes líquidos no se recomiendan tanto pues pueden alterar la relación agua/cemento.

¿El acabado de marmolina sirve para impermeabilizar?

Por sí solo, un aplanado de marmolina bien bruñido (pulido) tiene baja permeabilidad, pero NO sustituye a un sistema impermeable dedicado. Es resistente al agua, pero si hay presión hidrostática o grietas, el agua pasará. Siempre debe verse como un acabado decorativo y de protección mecánica, no como una barrera total contra el agua estancada.

Videos Relacionados y Útiles

El aprendizaje visual es invaluable en los oficios de la construcción. Hemos seleccionado los siguientes recursos que ilustran las técnicas descritas en este reporte con URLs verificadas.

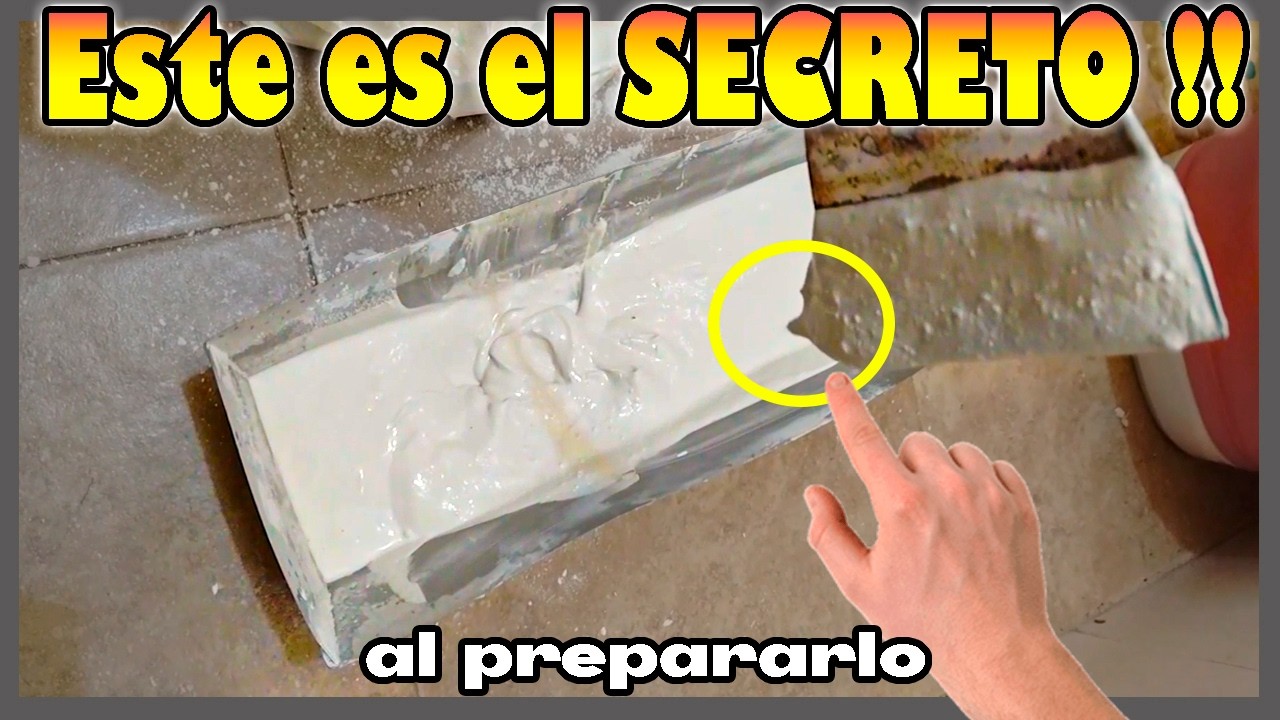

Preparación de Pasta con Marmolina

Tutorial esencial sobre la consistencia de la mezcla de cemento blanco y marmolina, y la importancia de humedecer el muro.

Aplicación de Pasta Texturizada

Guía práctica que muestra la técnica de aplicación de la pasta con llana y el texturizado final con rodillo para lograr un acabado uniforme.

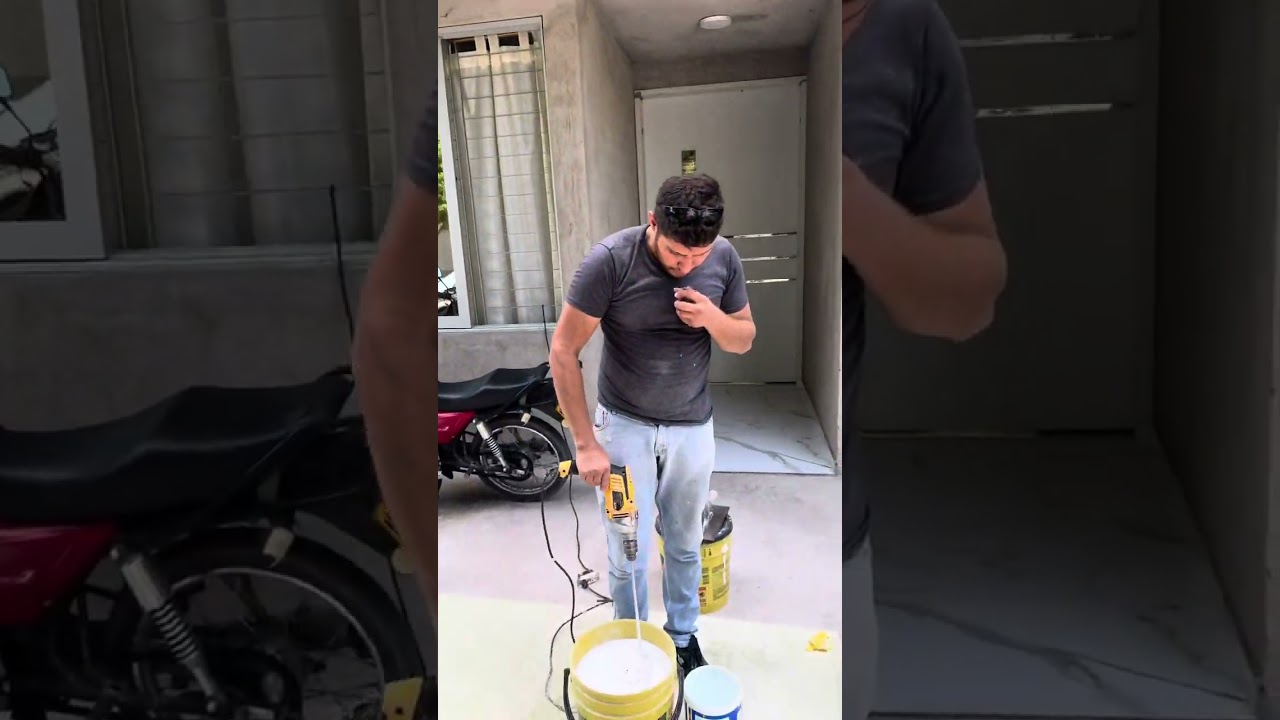

Cómo Preparar Marmolina Paso a Paso

Demostración detallada sobre las proporciones de marmolina y cemento en obra, mostrando la viscosidad correcta en cubeta.

Conclusión

Al cierre de este análisis exhaustivo, queda patente que en el panorama de la construcción mexicana para 2025, la marmolina y sus derivados consolidan su posición no solo como una opción estética arraigada en nuestra tradición arquitectónica, sino como una decisión financiera y técnica sumamente inteligente. A pesar de que la inversión inicial en mano de obra calificada y preparación de superficie puede superar a la de una aplicación de pintura convencional, el ciclo de vida del material demuestra una rentabilidad superior. La resistencia mecánica, la estabilidad térmica y cromática, y el bajo requerimiento de mantenimiento de los acabados pétreos amortizan el costo inicial en el mediano plazo.

Dominar el análisis del polvo de marmol precio y comprender las sutilezas de su ejecución —desde la selección de la granulometría en la cantera hasta el curado final en la fachada— empodera a arquitectos, ingenieros y autoconstructores para elevar la plusvalía de sus propiedades. Se logra así esa blancura eterna, esa textura premium y esa solidez que distingue a la buena arquitectura nacional, capaz de envejecer con dignidad frente a los elementos. Ya sea en una residencia minimalista en San Pedro Garza García o en la restauración de un patio colonial en el Centro Histórico, el polvo de mármol permanece, libra por libra, como uno de los materiales más nobles, versátiles y honestos del mercado mexicano actual.

Glosario de Términos

Granulometría: Distribución del tamaño de las partículas en un agregado pétreo. Se mide por el paso a través de tamices o mallas (ej. Malla 40, Malla 100). Una buena granulometría asegura la compacidad de la mezcla.

Aglutinante: Material activo en la mezcla (cemento, cal, resina) que, mediante una reacción química o física, une las partículas inertes (agregados) para formar una masa sólida y coherente.

Carbonato de Calcio (CaCO3): Compuesto químico principal del mármol, la piedra caliza y el travertino. Su pureza determina la blancura y la resistencia a la intemperie del material.

Fraguado: Proceso químico irreversible mediante el cual el cemento reacciona con el agua, pasando de un estado plástico a uno rígido y resistente. Es distinto al simple "secado" por evaporación.

Hidrofugante: Tratamiento químico (generalmente siliconas o siloxanos) que penetra en los poros del material y reduce su tensión superficial, repeliendo el agua líquida sin sellar herméticamente el poro, permitiendo la transpiración del vapor.

Aplanado / Repello: Capa de mortero (cemento-arena) que se aplica directamente sobre la albañilería (block, ladrillo) para corregir desplomes y proveer una superficie plana base para el acabado final.

Fondeo: Acción preparatoria de humedecer o aplicar una capa de adherencia (química o mecánica) al sustrato antes de recibir la capa de acabado, vital para evitar la deshidratación prematura de la mezcla.