| Clave | Descripción del Análisis de Precio Unitario | Unidad |

| IAB14021 | Carrete de acero bridado de 50cm x 203mm (8") de 59 kg, marca Mymaco, incluye: material, mano de obra y herramienta. | pza |

| Clave | Descripción | Unidad | Cantidad | Costo | Importe |

|---|---|---|---|---|---|

| Material | |||||

| P1AMY085 | Carretes en 0.50 cms. 8" marca Mymaco | pza | 1.000000 | $2,478.91 | $2,478.91 |

| Suma de Material | $2,478.91 | ||||

| Mano de Obra | |||||

| JOGP056 | Cuadrilla de tuberos. Incluye : tubero, 2 ayudantes, cabo y herramienta | jor | 0.073700 | $942.76 | $69.48 |

| Suma de Mano de Obra | $69.48 | ||||

| Costo Directo | $2,548.39 |

El Giro Seguro: Guía Completa sobre el Volteador de Carretes

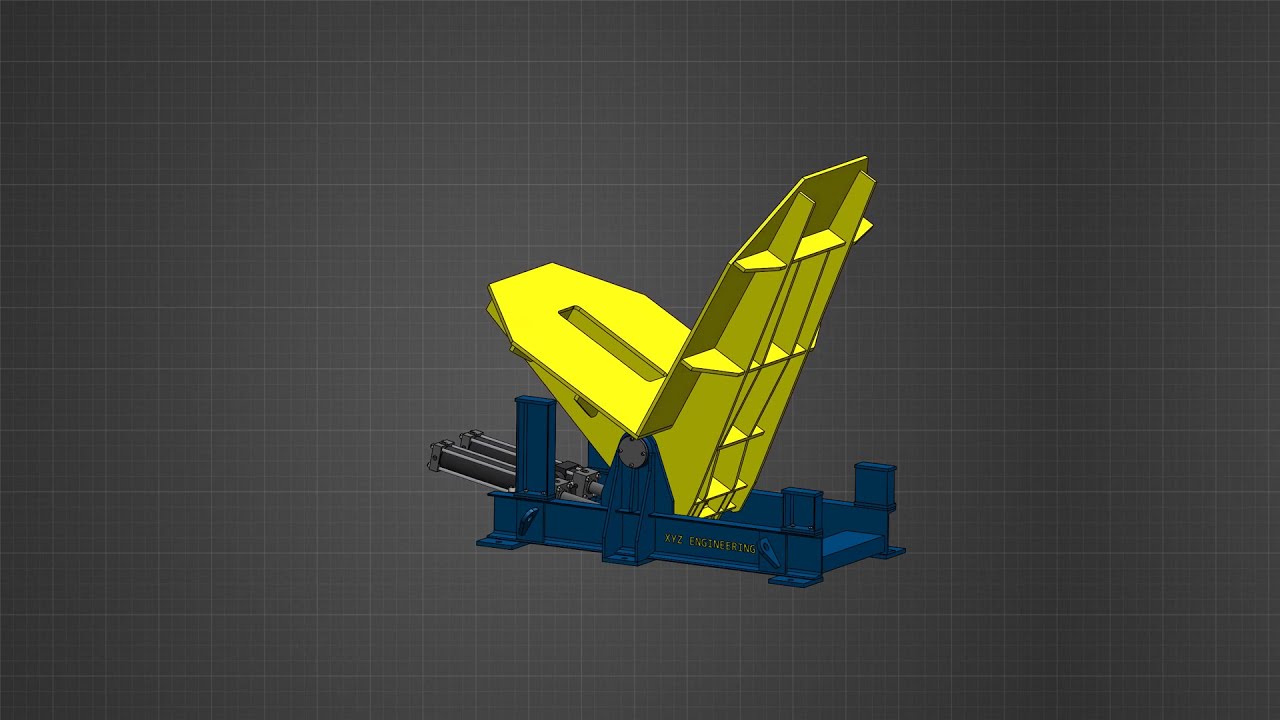

En el corazón de la industria manufacturera y logística de México, donde la eficiencia y la seguridad no son opcionales, el manejo de materiales pesados y voluminosos presenta un desafío constante. El volteador de carretes, también conocido en la industria como upender o basculador de bobinas, emerge como una solución de ingeniería fundamental para este reto. Se trata de un manipulador industrial especializado, diseñado con un único y crucial propósito: rotar de forma segura y precisa cargas cilíndricas pesadas, como una bobina de acero, un carrete de cable o un rollo de papel, cambiando su orientación de vertical a horizontal o viceversa.

La importancia de este equipo en la logística y manufactura moderna no puede ser subestimada. Operaciones que tradicionalmente dependían de métodos improvisados y peligrosos, como el uso de grúas con eslingas o la fuerza bruta de varios operadores, se transforman en procesos controlados, rápidos y, sobre todo, seguros. El uso de un volteador de bobinas no solo previene daños costosos a materiales de alto valor, sino que, de manera más crítica, salvaguarda la integridad física de los trabajadores, alineándose con las más estrictas normativas de seguridad industrial en México.

Esta guía completa ha sido desarrollada como el recurso definitivo para el mercado mexicano. A lo largo de este documento, se explorará a fondo el universo del volteador de carretes, desde las alternativas de equipo para manejo de carretes y su proceso de operación, hasta un análisis detallado de sus componentes, capacidades y, fundamentalmente, el precio de volteador de carretes proyectado para 2025. Se abordarán las normativas aplicables, los usos más comunes y las mejores prácticas de mantenimiento para garantizar una inversión duradera y rentable.

Alternativas de Equipos para Manejo de Bobinas

La elección del equipo adecuado para la manipulación de bobinas y carretes es una decisión estratégica que impacta directamente en la seguridad, eficiencia y rentabilidad de una operación. No existe una solución única; la mejor opción depende de factores como la frecuencia de las maniobras, el peso de las cargas y el valor del material. A continuación, se comparan las principales alternativas, destacando las ventajas y limitaciones de cada una.

Volteador de Carretes (Hidráulico o Mecánico)

Esta es la solución especializada por excelencia. Un volteador de carretes dedicado está diseñado específicamente para la tarea de rotar cargas cilíndricas pesadas con máxima estabilidad y control.

Aditamento de Montacargas (Pinza para Bobinas)

Una alternativa versátil es el uso de un aditamento especializado, como una pinza para bobinas, que se acopla a un montacargas existente.

Polipasto con Gancho "C"

El uso de un polipasto o grúa viajera con un gancho en forma de "C" es común para levantar y transportar bobinas, especialmente en la industria del acero. Este método es muy eficaz para el movimiento horizontal de las bobinas, cargando y descargando camiones o alimentando líneas de producción.

Manipulación Manual (No recomendada)

Para cargas que exceden los límites establecidos por la normativa mexicana, la manipulación manual es una práctica inaceptable, peligrosa y obsoleta. La Norma Oficial Mexicana NOM-036-1-STPS establece directrices claras para prevenir riesgos ergonómicos, y el intento de voltear manualmente un carrete de cientos de kilogramos viola todos los principios de seguridad industrial.

Proceso de Operación de un Volteador de Carretes

La operación segura y eficiente de un volteador de carretes no depende únicamente de la habilidad del operador, sino de un sistema integral que incluye una máquina en óptimas condiciones, un procedimiento estandarizado y personal debidamente capacitado. Cada fase del ciclo de trabajo, desde la inspección inicial hasta la liberación de la carga, debe ejecutarse con precisión para garantizar la seguridad del personal y la integridad del material.

Inspección Diaria de Seguridad del Equipo

Antes de iniciar cualquier operación, el operador debe realizar una inspección pre-turno rigurosa. Este chequeo es la primera línea de defensa contra fallas mecánicas. La inspección debe incluir una revisión visual de la estructura en busca de fisuras en las soldaduras o deformaciones, la verificación de mangueras del equipo hidráulico para detectar fugas o desgaste, y la confirmación de que todos los dispositivos de seguridad, como los botones de paro de emergencia y los interruptores de fin de carrera, estén operativos.

Aproximación y Sujeción Segura del Carrete

Con el equipo verificado, el siguiente paso es la aproximación a la carga. El operador debe alinear el volteador con el carrete de manera precisa. Es crucial que la carga se deposite centrada en la plataforma de carga para mantener el equilibrio durante la rotación. Plataformas especializadas, como las de cuna en 'V', son indispensables para bobinas, ya que evitan que rueden antes o después de la maniobra.

Operación del Mecanismo de Volteo (Hidráulico/Eléctrico)

La fase de volteo se inicia a través del panel de control, que suele ser una botonera colgante o un control de pedal para permitir que el operador mantenga una distancia segura.

Movimiento y Posicionamiento del Carrete (Horizontal/Vertical)

Una vez completada la rotación, el carrete se encuentra en su nueva orientación, listo para la siguiente etapa del proceso productivo o logístico. Dependiendo del diseño del volteador, la carga puede ser retirada por un montacargas, una grúa, o puede deslizarse sobre un transportador de rodillos integrado.

Liberación Segura de la Carga

El último paso es tan crítico como el primero. Antes de liberar la carga, el operador debe asegurarse de que esta se encuentre completamente estable y apoyada en una superficie firme y nivelada, ya sea un palé, el piso del almacén o el husillo de una máquina.

Listado de Componentes y Herramientas

Para comprender a fondo el funcionamiento y mantenimiento de un volteador de carretes, es esencial conocer sus componentes principales. Cada pieza cumple una función específica dentro de un sistema integrado diseñado para la fuerza, la precisión y la seguridad. La siguiente tabla desglosa las partes clave de un modelo típico.

| Componente | Función | Tipo Común |

| Bastidor Principal | Proporciona la base estructural y soporta el peso de la máquina y la carga. Es el esqueleto del equipo. | Estructura de acero soldado de alta resistencia, diseñada para soportar cargas pesadas y fatiga. |

| Plataforma de Carga | Superficie que entra en contacto directo con el carrete o bobina, soportándola durante la rotación. | Plana (para moldes), Cuna en 'V' (para bobinas), o con transportador de rodillos integrado. |

| Sistema de Accionamiento | Genera la fuerza necesaria para realizar el movimiento de volteo de la plataforma de carga. | Motor eléctrico acoplado a un reductor de velocidad y un sistema de cadena, o cilindros hidráulicos de doble acción. |

| Unidad de Potencia Hidráulica | En modelos hidráulicos, es el corazón del sistema. Contiene el motor, la bomba, el depósito de aceite y las válvulas. | Unidad compacta con motor eléctrico de 1 a 5 HP, bomba de engranajes y válvulas solenoides. |

| Mecanismo de Sujeción | Asegura firmemente la carga a la plataforma para evitar cualquier movimiento durante la operación de volteo. | Brazos de sujeción accionados por cilindros hidráulicos o mordazas mecánicas ajustables. |

| Panel de Control | Interfaz que permite al operador comandar todas las funciones del equipo de forma segura. | Botonera colgante (tipo pendant) con botones de avance, retroceso y paro de emergencia, o control de pedal. |

| Dispositivos de Seguridad | Componentes críticos que protegen al operador, al equipo y a la carga de posibles fallas o errores. | Interruptores de fin de carrera para detener la rotación, válvulas de control de flujo para evitar caídas libres, botón de paro de emergencia. |

Capacidades y Rendimientos

Los parámetros técnicos de un volteador de carretes definen su rendimiento y determinan su idoneidad para una aplicación específica. Entender estas especificaciones es crucial para seleccionar el equipo para manejo de carretes correcto, evitando tanto una inversión insuficiente que no cumpla con los requerimientos, como un gasto excesivo en capacidades innecesarias. La siguiente tabla explica los parámetros más importantes y su impacto directo en la operación.

| Parámetro | Descripción | Impacto en la Operación |

| Capacidad de Carga (kg/ton) | Es el peso máximo que el equipo puede levantar y voltear de manera segura, según las especificaciones del fabricante. | Este es el factor más crítico en la selección. Exceder la capacidad de carga no solo provoca un desgaste acelerado, sino que puede llevar a una falla estructural catastrófica, representando un riesgo mortal. Siempre se debe seleccionar un equipo con una capacidad superior a la carga más pesada a manipular. |

| Diámetro Máximo del Carrete (mm) | Es el diámetro exterior más grande de la bobina o carrete que puede ser alojado en la plataforma de carga. | Determina la compatibilidad del equipo con el inventario de materiales. Un volteador con un diámetro máximo insuficiente no podrá manejar los carretes más grandes, limitando su utilidad y creando cuellos de botella en la logística del almacén. |

| Ancho Máximo del Carrete (mm) | Es el ancho o la longitud del núcleo del carrete más grande que puede ser acomodado entre los mecanismos de sujeción. | Al igual que el diámetro, este parámetro define si los carretes de un proveedor o línea de producción específicos pueden ser manejados. Es vital medir las dimensiones de todas las bobinas a manipular antes de la compra. |

| Tipo de Accionamiento | Se refiere al método por el cual se genera la fuerza de volteo (manual, eléctrico, hidráulico). | El accionamiento hidráulico es ideal para cargas de varias toneladas, ofreciendo una potencia y control superiores. El eléctrico es más limpio, silencioso y preciso, preferido en industrias como la alimentaria o farmacéutica. El manual se limita a cargas muy ligeras y uso ocasional. |

| Ángulo de Rotación (Grados) | El grado máximo de inclinación que el equipo puede alcanzar, comúnmente 90° o 180°. | Un ángulo de 90° es el estándar para la transición entre vertical y horizontal. Un equipo con capacidad de 180° ofrece una ventaja logística significativa, ya que permite cargar y descargar la bobina desde el mismo lado, optimizando el flujo de trabajo y reduciendo el espacio necesario para la maniobra. |

| Tiempo de Ciclo (Segundos) | El tiempo que tarda el equipo en completar una rotación completa de 90° o 180°. | Este parámetro es un indicador clave de la productividad del equipo. En líneas de producción de alto volumen, un tiempo de ciclo bajo (ej. 30-60 segundos) es esencial para mantener el ritmo y evitar cuellos de botella. |

Análisis de Precio Unitario (APU) - Costo de Posesión

Evaluar la adquisición de un volteador de carretes basándose únicamente en su precio de compra es una visión incompleta. El verdadero costo de un activo industrial se revela a través de su Costo Total de Posesión (TCO), que incluye todos los gastos incurridos durante su vida útil. A continuación, se presenta un Análisis de Precio Unitario (APU) detallado que calcula el costo horario de operación de un equipo, ofreciendo una herramienta financiera precisa para la toma de decisiones.

Ejemplo: Costo Horario de Operación de un Volteador de Carretes Eléctrico de 2 Toneladas (Proyección 2025)

Para este análisis, se deben establecer supuestos claros y realistas basados en el contexto industrial mexicano.

Supuestos del Análisis:

Costo de Adquisición del Equipo: $650,000.00 MXN

Vida Útil Estimada: 15 años

Horas de Operación Totales: 30,000 horas (2,000 horas/año en un solo turno)

Valor de Rescate (10%): $65,000.00 MXN

Tasa de Interés y Seguros (Anual): 12% sobre el valor promedio del activo

Salario del Operador (incl. prestaciones): $15,000.00 MXN/mes

Costo de Energía Eléctrica (Tarifa GDMTH): $2.50 MXN/kWh

Potencia del Motor: 2 HP (aproximadamente 1.5 kW)

Factor de Uso del Motor: 80% del tiempo operativo

El costo horario se desglosa en costos fijos (independientes del uso) y costos variables (dependientes del uso).

| Concepto | Cálculo Detallado | Costo por Hora (MXN) |

| A. COSTOS FIJOS | ||

| 1. Depreciación | (($650,000 - $65,000) / 30,000 horas) | $19.50 |

| 2. Inversión y Seguros | ((($650,000 + $65,000) / 2) * 0.12) / 2,000 horas | $21.45 |

| Subtotal Costos Fijos | $40.95 | |

| B. COSTOS VARIABLES (CONSUMOS) | ||

| 3. Mantenimiento y Refacciones | (($650,000 * 4%) / 2,000 horas) | $13.00 |

| 4. Energía Eléctrica | (1.5 kW * 0.80 factor de uso * $2.50/kWh) | $3.00 |

| 5. Operador | (($15,000/mes * 12 meses) / 2,000 horas) | $90.00 |

| Subtotal Costos Variables | $106.00 | |

| COSTO HORARIO TOTAL DE OPERACIÓN | (A + B) | $146.95 |

Este análisis demuestra que el costo horario proyectado para operar este equipo en 2025 es de aproximadamente $146.95 MXN. Este número es una herramienta poderosa: permite comparar la inversión en un equipo propio contra los costos de alquiler

Normativa, Permisos y Seguridad: Manejo de Cargas

La operación de maquinaria para el manejo de materiales en México está rigurosamente regulada por la Secretaría del Trabajo y Previsión Social (STPS). El uso de un volteador de carretes no solo es una decisión de eficiencia, sino una herramienta fundamental para cumplir con la normativa vigente, protegiendo a los trabajadores y evitando sanciones.

Normas de Seguridad en Maquinaria (NOM-004-STPS)

La NOM-004-STPS-1999 establece los sistemas de protección y dispositivos de seguridad obligatorios para toda la maquinaria y equipo utilizados en los centros de trabajo.

Guardas de seguridad: Protecciones físicas que impiden el acceso a partes móviles como cadenas, engranajes o puntos de atrapamiento.

Paro de emergencia: Botones de fácil acceso que detienen toda operación de forma inmediata en caso de peligro.

Dispositivos de enclavamiento: Sistemas que impiden la operación si las guardas no están en su lugar o si la carga no está correctamente asegurada. La adquisición de equipos que certifiquen su cumplimiento con la NOM-004 es un requisito indispensable para garantizar un entorno de trabajo seguro.

Normas de Ergonomía (NOM-036-1-STPS)

Esta norma es uno de los pilares regulatorios que justifican la inversión en un volteador de carretes. La NOM-036-1-STPS-2018 se enfoca en la prevención de riesgos ergonómicos, estableciendo límites estrictos para el manejo manual de cargas pesadas. Al mecanizar completamente la tarea de rotar una bobina o carrete que puede pesar desde cientos de kilos hasta varias toneladas, el volteador elimina la necesidad de que los trabajadores realicen esfuerzos físicos peligrosos. Esto reduce drásticamente el riesgo de lesiones musculoesqueléticas (trastornos de espalda, hombros y brazos), convirtiendo al equipo en un control de ingeniería esencial para el cumplimiento de esta norma.

Seguridad Durante la Operación (EPP Crítico)

Aun con la maquinaria más segura, el uso de Equipo de Protección Personal (EPP) es obligatorio. El personal que opere o trabaje cerca de un volteador de carretes debe utilizar, como mínimo:

Casco de seguridad: Para protección contra la caída de objetos o golpes.

Botas de seguridad con casquillo: Indispensables para proteger los pies de posibles aplastamientos por la carga o el equipo.

Guantes de carnaza o anticorte: Para proteger las manos durante la preparación de la carga y el manejo de controles.

Gafas de seguridad: Para proteger los ojos de partículas o salpicaduras de fluidos hidráulicos.

Es vital capacitar al personal sobre los dos riesgos críticos inherentes a esta operación: atrapamiento en las partes móviles del mecanismo de volteo y aplastamiento por una carga que se deslice, caiga o ruede de forma inesperada. La delimitación del área de operación y la prohibición de personal no autorizado en la zona de maniobra son medidas de seguridad complementarias y obligatorias.

Costos Promedio por Equipo en México

Determinar el precio de un volteador de carretes requiere considerar su tipo, capacidad y nivel de automatización. A continuación, se presenta una tabla con rangos de precios estimados, proyectados para el mercado mexicano en 2025.

Advertencia importante: Los siguientes precios son una estimación o proyección para 2025, basados en el análisis de equipos industriales similares en el mercado mexicano. Los costos reales pueden variar significativamente por proveedor, especificaciones técnicas, tipo de cambio, aranceles de importación e inflación. Se recomienda siempre solicitar cotizaciones formales a múltiples proveedores.

| Tipo de Volteador | Capacidad | Rango de Precios (MXN) | Notas Relevantes (ej. 'Marcas como Palamatic, Easy Mover, etc.') |

| Volteador Manual / Mecánico | 500 kg - 1,000 kg | $150,000 - $300,000 | Solución económica para cargas ligeras y uso no continuo. Requiere esfuerzo físico del operador para el accionamiento. |

| Volteador Eléctrico Estándar | 1,000 kg - 3,000 kg | $450,000 - $850,000 | El más común en almacenes y manufactura. Ideal para entornos limpios. Marcas europeas y asiáticas disponibles en México. |

| Volteador Hidráulico de Alta Capacidad | 5,000 kg - 20,000+ kg | $900,000 - $2,500,000+ | Diseñado para la industria pesada (acero, cable). Construcción robusta para soportar cargas extremas. Marcas como Caldwell, Fhope, Toppy. |

| Aditamento para Montacargas | 300 kg - 1,000 kg | $80,000 - $200,000 | No es un equipo independiente. Se acopla a un montacargas existente. Ideal para uso ocasional y presupuestos limitados. Marcas como Stronglift. |

Usos Comunes del Volteador de Carretes

La versatilidad del volteador de carretes le permite ser una pieza clave en una amplia gama de industrias en México. Su capacidad para manipular cargas cilíndricas de forma segura lo convierte en una herramienta indispensable dondequiera que se procesen o almacenen bobinas, rollos o carretes.

Manejo de Bobinas de Acero

En la industria metalúrgica y automotriz, el manejo de una bobina de acero (conocida como coil) es una tarea diaria y de alto riesgo. Estas bobinas pueden pesar entre 5 y 30 toneladas. Los volteadores hidráulicos de alta capacidad son esenciales para recibirlas de los transportes en posición horizontal ("ojo al cielo") y rotarlas a una posición vertical ("ojo al horizonte") para su almacenamiento o para alimentar líneas de corte, estampado o perfilado.

Volteo de Carretes de Cable (Eléctrico, Telecomunicaciones)

La producción y distribución de cable eléctrico, fibra óptica y otros conductores para los sectores de energía y telecomunicaciones implica el manejo de carretes de madera o metal de gran tamaño y peso. Un volteador de carretes facilita la manipulación de estos carretes durante el proceso de embobinado, control de calidad, almacenamiento y despacho.

Manejo de Bobinas de Papel y Plástico

En las industrias de conversión, empaque e impresión, los rollos gigantes de papel, cartón y película plástica son la materia prima principal. Estos materiales son susceptibles a daños como aplastamiento o rasgaduras si no se manipulan correctamente. Un equipo para voltear bobinas de papel o plástico, a menudo de tipo eléctrico para mantener la limpieza del entorno, se utiliza para tomar los rollos de una posición vertical en el palé y rotarlos a una horizontal para montarlos en las máquinas impresoras, laminadoras o cortadoras.

Volteo de Tambos y Contenedores Cilíndricos

Aunque su diseño principal es para bobinas, muchos volteadores pueden adaptarse para manipular otros tipos de cargas cilíndricas, como tambos industriales de 200 litros o contenedores. En la industria química, alimentaria o farmacéutica, los volteadores se utilizan para posicionar tambos de manera segura para procesos de mezclado, vaciado o limpieza. Existen aditamentos y diseños específicos que aseguran una sujeción firme de los tambos, evitando derrames de contenidos potencialmente peligrosos y facilitando una operación ergonómica.

Errores Frecuentes al Operar un Volteador y Cómo Evitarlos

La seguridad y la longevidad de un volteador de carretes dependen en gran medida de una operación correcta. Incluso con un equipo bien mantenido, el error humano puede conducir a accidentes graves y costosas averías. Conocer y prevenir estos errores es fundamental para cualquier programa de seguridad industrial.

Exceder la capacidad de carga: Este es el error más peligroso. Cargar el equipo con un peso superior al especificado por el fabricante somete a la estructura, al sistema hidráulico y a los componentes mecánicos a un estrés para el cual no fueron diseñados.

Esto puede causar una falla catastrófica inmediata o fatiga del material a largo plazo. Prevención: Asegurar que la capacidad de carga máxima esté claramente indicada en el equipo y que todos los operadores estén capacitados para verificar el peso de cada bobina o carrete antes de intentar la maniobra. Nunca se debe "probar" si el equipo puede con un poco más de peso.

Sujeción incorrecta del carrete: Una carga mal centrada o insuficientemente asegurada es una receta para el desastre. Si la bobina no está centrada, el equilibrio del equipo se compromete durante la rotación, pudiendo causar una volcadura.

Si los brazos de sujeción no están firmemente aplicados, la carga puede deslizarse o desprenderse a mitad de la maniobra. Prevención: Capacitar a los operadores en el procedimiento exacto para centrar la carga en la plataforma (especialmente en cunas en 'V') y verificar que los mecanismos de sujeción estén completamente enganchados y aplicando la presión adecuada antes de iniciar el volteo.

Operar en superficies irregulares: Los volteadores de carretes, especialmente los modelos móviles, están diseñados para operar sobre superficies de concreto planas y niveladas. Operar sobre un piso irregular, inclinado o dañado puede desestabilizar el equipo, especialmente cuando está bajo carga.

Prevención: Designar un área específica y bien mantenida para las operaciones de volteo. Inspeccionar regularmente el estado del piso y prohibir el uso del equipo en zonas que no cumplan con las condiciones de seguridad.

Falta de mantenimiento al sistema hidráulico o eléctrico: Ignorar las revisiones periódicas es un error que se manifiesta con el tiempo. Fugas de aceite en el equipo hidráulico, mangueras agrietadas, conexiones eléctricas sueltas o contactores desgastados pueden llevar a una pérdida de potencia, movimientos erráticos o una falla total del equipo en el momento más inoportuno.

Prevención: Implementar y seguir rigurosamente un plan de mantenimiento preventivo, tal como se detalla en la sección correspondiente de esta guía. Las inspecciones diarias y las revisiones periódicas por personal calificado son esenciales.

Checklist de Inspección Diaria del Operador

La inspección diaria es una responsabilidad crítica del operador y la base de un programa de mantenimiento proactivo. Este checklist debe ser completado y documentado antes del inicio de cada turno para garantizar que el manipulador de carretes industrial se encuentra en condiciones seguras de operación.

Área de Inspección: Estructura y Mecanismos

[ ] Bastidor y Soldaduras: Inspeccionar visualmente en busca de grietas, deformaciones o daños.

[ ] Plataforma de Carga: Verificar que la superficie (plana o en 'V') esté limpia y sin daños.

[ ] Brazos de Sujeción/Mordazas: Revisar que no estén doblados y que las almohadillas de contacto (si aplica) estén en buen estado.

[ ] Puntos de Articulación y Pernos: Asegurarse de que todos los pernos y tuercas estén apretados y que no haya juego excesivo en las articulaciones.

Área de Inspección: Sistema Hidráulico (si aplica)

[ ] Nivel de Aceite Hidráulico: Comprobar que el nivel en el depósito esté dentro de los marcadores de mínimo y máximo.

[ ] Mangueras y Conexiones: Buscar activamente fugas, grietas, ampollas o cualquier signo de desgaste en todas las mangueras hidráulicas.

[ ] Cilindros Hidráulicos: Inspeccionar los vástagos en busca de rayaduras o daños y los sellos en busca de fugas.

Área de Inspección: Sistema Eléctrico y Controles

[ ] Cables de Alimentación y Control: Revisar que no estén pelados, cortados o dañados.

[ ] Botonera de Control (Pendant): Verificar que todos los botones funcionen correctamente y que el cable no esté dañado.

[ ] Botón de Paro de Emergencia: Probar su funcionamiento. El equipo debe detenerse inmediatamente al presionarlo.

[ ] Interruptores de Fin de Carrera: Confirmar que detienen el movimiento en las posiciones finales de rotación.

Área de Inspección: Seguridad y Entorno

[ ] Calcomanías y Señales de Advertencia: Asegurarse de que todas las etiquetas de seguridad y capacidad de carga sean legibles.

[ ] Área de Operación: Verificar que el piso esté limpio, seco, nivelado y libre de obstáculos.

[ ] Dispositivos de Alarma (si aplica): Probar alarmas sonoras o visuales que se activan durante la operación.

Cualquier anomalía detectada durante esta inspección debe ser reportada inmediatamente al supervisor de mantenimiento, y el equipo no debe ser operado hasta que la falla sea corregida por personal calificado.

Mantenimiento y Vida Útil: Protegiendo la Inversión

La adquisición de un volteador de carretes es una inversión significativa. Para maximizar su retorno y garantizar una operación segura y confiable a lo largo de los años, es imperativo implementar un programa de mantenimiento robusto. Un mantenimiento adecuado no solo previene fallas inesperadas, sino que extiende la vida útil del equipo mucho más allá de lo esperado.

Plan de Mantenimiento Preventivo

Un enfoque proactivo es siempre más rentable que uno reactivo. Un plan de mantenimiento preventivo bien estructurado reduce el tiempo de inactividad no planificado y los costos de reparaciones mayores.

Diario (Operador): Realizar el checklist de inspección diaria, reportando cualquier anomalía.

Semanal: Limpiar el equipo de polvo y residuos. Lubricar los puntos de engrase especificados por el fabricante en las articulaciones y partes móviles.

Mensual: Inspeccionar a fondo las mangueras hidráulicas y conexiones, apretando cualquier unión que presente fugas leves. Revisar el apriete de todos los pernos y tornillos estructurales. Verificar el estado de las conexiones en el gabinete eléctrico.

Anual (Personal Calificado): Realizar un cambio de aceite y filtro del sistema hidráulico. Llevar a cabo una inspección estructural no destructiva (si se justifica por el uso intensivo) para detectar fatiga en soldaduras. Certificar los elementos de sujeción y los dispositivos de seguridad para asegurar que cumplen con las especificaciones originales.

Durabilidad y Vida Útil Esperada

Un volteador de carretes industrial, construido con acero de alta calidad y componentes de marcas reconocidas, es un equipo diseñado para durar. Con un programa de mantenimiento preventivo riguroso y una operación que respete siempre la capacidad de carga máxima, la vida útil esperada de estos equipos puede superar fácilmente los 10 a 15 años.

Sostenibilidad e Impacto Ambiental

El uso de un volteador de carretes tiene un impacto positivo en la sostenibilidad de la operación desde varias perspectivas. Primero, y más importante, mejora la sostenibilidad social al crear un entorno de trabajo más seguro y ergonómico. Al eliminar el manejo manual de cargas pesadas, se reduce drásticamente la incidencia de accidentes y lesiones laborales, promoviendo el bienestar de los empleados.

Desde el punto de vista ambiental, los modelos eléctricos modernos son altamente eficientes en términos energéticos. Consumen energía solo durante el breve ciclo de volteo, a diferencia de otros equipos que pueden permanecer encendidos por periodos más largos. Además, al prevenir daños en las bobinas y carretes, se reduce el desperdicio de materiales valiosos como el acero, el papel o el plástico, minimizando la huella de carbono asociada a la producción de reemplazos.

Preguntas Frecuentes (FAQ)

¿Qué es un volteador de carretes y para qué sirve?

Un volteador de carretes es un manipulador industrial diseñado para rotar de forma segura cargas cilíndricas pesadas, como bobinas o carretes, en un ángulo de 90 o 180 grados. Su función principal es cambiar la orientación de la carga de vertical a horizontal (o viceversa) para facilitar su almacenamiento, transporte o procesamiento en líneas de producción, mejorando la seguridad y la eficiencia en el manejo de materiales.

¿Es seguro voltear un carrete de cable con un montacargas normal?

No es seguro. Intentar voltear un carrete de cable pesado utilizando únicamente las horquillas de un montacargas estándar es una maniobra extremadamente peligrosa. El carrete puede deslizarse, rodar o caer, causando daños graves al material, al equipo y, lo más importante, representando un riesgo de aplastamiento para el personal. Para esta tarea se debe utilizar un volteador de carretes dedicado o un aditamento de pinza para bobinas diseñado específicamente para montacargas.

¿Cuál es la diferencia entre un volteador hidráulico y uno mecánico?

La principal diferencia radica en cómo generan la fuerza de volteo. Un volteador hidráulico utiliza un motor, una bomba y cilindros hidráulicos para mover la carga, lo que le permite manejar pesos muy elevados (hasta 30 toneladas o más) con un control suave y preciso.

¿Cuánto pesa un carrete de cable que necesita un volteador?

El peso de un carrete de cable varía enormemente según el tipo de cable y la longitud. Un carrete pequeño para uso residencial puede pesar menos de 50 kg, pero los carretes industriales para cables de alta tensión o fibra óptica pueden pesar desde 500 kg hasta más de 10 toneladas. Generalmente, cualquier carrete que supere los 25 kg (el límite recomendado para manejo manual por un hombre según la NOM-006-STPS) justifica el uso de ayuda mecánica. Un volteador de carretes se vuelve indispensable para cargas superiores a 500 kg, donde el riesgo de manipulación manual o con métodos improvisados es inaceptable.

¿Dónde puedo comprar o rentar un volteador de carretes en México?

Existen varios proveedores de volteadores de carretes en México, tanto fabricantes nacionales como distribuidores de marcas internacionales. Empresas especializadas en manejo de materiales y equipos de elevación como Tecnoco, Dalmec, o Inventsa ofrecen una variedad de manipuladores y volteadores.

Videos Relacionados y Útiles

Para comprender mejor la operación y los beneficios de un volteador de carretes, la visualización de equipos en acción es invaluable. La siguiente tabla proporciona enlaces a videos demostrativos que ilustran su funcionamiento, seguridad y aplicaciones en entornos industriales reales.

Volteador de bobinas hidráulico 5 Ton

Muestra la operación de un volteador hidráulico de servicio pesado, capaz de manejar una bobina de acero de 5 toneladas.

VOLTEADOR Bobinas 1500Kg Tetra Brik

Demuestra un volteador electro-hidráulico diseñado para la industria de empaque, cargado con transpaleta y con salida a rodillos.

Volteador de bobinas Roll Handling

Presenta un equipo ergonómico para voltear bobinas, destacando la facilidad y seguridad de la manipulación de rollos.

Conclusión

En la compleja arena de la industria mexicana, donde la competitividad se mide en eficiencia, seguridad y calidad, el volteador de carretes se consolida como una herramienta estratégica indispensable. Más que una simple máquina, representa una inversión inteligente en la optimización de la logística y la protección del activo más valioso de cualquier empresa: su personal. Al eliminar los riesgos inherentes al manejo manual o improvisado de bobinas y carretes pesados, este equipo previene accidentes graves, reduce las costosas primas de riesgo laboral y asegura el cumplimiento con normativas críticas como la NOM-004-STPS y la NOM-036-1-STPS.

Si bien el precio de adquisición puede parecer significativo, se justifica plenamente al analizar el costo de no tenerlo: un solo accidente laboral o el daño a una única bobina de acero de alto valor puede superar con creces la inversión inicial. Por lo tanto, la implementación de un volteador de carretes es una decisión que trasciende la operación diaria; es un pilar para construir un entorno de trabajo más seguro, un proceso productivo más eficiente y una empresa más robusta y preparada para los desafíos del futuro.

Glosario de Términos

Volteador de Carretes: Equipo industrial diseñado para rotar cargas cilíndricas pesadas (bobinas, carretes) en un ángulo de 90° o 180°, cambiando su orientación de vertical a horizontal y viceversa.

Manejo de Materiales: Disciplina de la ingeniería y la logística que estudia el movimiento, protección, almacenamiento y control de materiales y productos a lo largo de su proceso de manufactura, distribución y consumo.

Bobina: Rollo de material flexible, comúnmente acero, aluminio, papel o plástico, enrollado sobre un núcleo. En la industria del acero, también se le conoce como coil.

Carrete: Objeto cilíndrico, generalmente con bridas en los extremos, sobre el cual se enrolla un material largo y continuo como cable, alambre, manguera o fibra óptica.

Montacargas: Vehículo autopropulsado utilizado para levantar, mover y apilar cargas, generalmente sobre palés, mediante un mástil y horquillas frontales.

Ergonomía: Ciencia que estudia la adaptación del lugar de trabajo, equipos y tareas a las capacidades y limitaciones de los trabajadores para optimizar su bienestar y el rendimiento del sistema.

NOM-036-1-STPS: Norma Oficial Mexicana que establece los elementos para identificar, analizar, prevenir y controlar los factores de riesgo ergonómico en los centros de trabajo derivados del manejo manual de cargas.