| Clave | Descripción del auxiliar o básico | Unidad |

| F5*1B2 | Concreto F'c = 150 kg/cm2, T.M.A. de 40 mm, resistencia normal. | m3 |

| Clave | Descripción | Unidad | Cantidad | Costo | Importe |

|---|---|---|---|---|---|

| Material | |||||

| A1A3A | Cemento gris | ton | 0.268 | 1182.61 | 316.94 |

| A1A1A | Arena | m3 | 0.54 | 99.27 | 53.61 |

| A1A1G | Grava de 20 a 40 mm de diámetro. | m3 | 0.74 | 99.27 | 73.46 |

| A1AA1 | Agua en los lugares donde no se tiene toma. | m3 | 0.25 | 7.08 | 1.77 |

| Suma de Material | 445.78 | ||||

| Mano de Obra | |||||

| B23 | Ayudante | Turno | 0.32142 | 94.01 | 30.22 |

| J02 | Cabo | Turno | 0.01607 | 164.32 | 2.64 |

| Suma de Mano de Obra | 32.86 | ||||

| Herramienta | |||||

| 02 | Carretillas y palas. | (%)mo | 0.06 | 32.86 | 1.97 |

| Suma de Herramienta | 1.97 | ||||

| Equipo | |||||

| Q8MN | Mezcladora de concreto con motor General Motors de 60 h.p., con operador, (Activa).Marca: JoperModelo: 11 S ( 2 sacos ) | Hora | 0.25 | 75.31 | 18.83 |

| Suma de Equipo | 18.83 | ||||

| Costo Directo | 499.44 |

El ADN de la Resistencia: La Guía Definitiva sobre el f'c del Concreto

En el mundo de la construcción en México, pocas especificaciones son tan cruciales como el f'c del concreto. Este valor, que puede parecer un simple código técnico en los planos estructurales, es en realidad el "ADN" o el "acta de nacimiento" de cualquier estructura de concreto.

Técnicamente, el f'c del concreto representa la resistencia especificada a la compresión que una muestra de concreto debe ser capaz de soportar sin fracturarse, después de haber pasado por un proceso de curado de 28 días en condiciones controladas.

Esta guía completa desglosará todo lo que necesita saber sobre el f'c del concreto en el contexto mexicano. Exploraremos qué significan las resistencias más comunes como f′c=150, 200 o 250kg/cm2, cómo se verifica su cumplimiento en obra según las normativas de México y, lo más importante, qué resistencia específica debe usar para cada elemento de su construcción, desde las cimentaciones hasta la losa de azotea.

Las Resistencias f'c más Comunes y sus Alternativas

La elección del f'c del concreto adecuado es una decisión crítica que equilibra la seguridad estructural con la economía del proyecto. Utilizar una resistencia inferior a la especificada en los planos es un error grave que pone en riesgo la estabilidad de toda la edificación, mientras que usar una resistencia excesivamente alta representa un gasto innecesario en cemento, el componente más costoso de la mezcla.

Concreto f'c=100 kg/cm² (Plantillas)

Conocido comúnmente como "concreto pobre", esta mezcla es de baja resistencia y su uso es estrictamente no estructural.

Concreto f'c=150 kg/cm² (Firmes y Banquetas)

Clasificado como un concreto de baja resistencia, el f'c 150 kg/cm² es la mezcla de trabajo para elementos que soportan cargas ligeras y tráfico peatonal.

Concreto f'c=200 kg/cm² (Elementos Estructurales Ligeros)

Esta resistencia marca el punto de partida para el concreto de uso estructural en México, especialmente en proyectos de vivienda de uno o dos niveles.

Concreto f'c=250 kg/cm² (Estándar Estructural)

El f'c 250 kg/cm² es la resistencia estructural por excelencia y la más recomendada para la construcción de vivienda y edificaciones comerciales en la mayor parte de México.

Concretos de Alta Resistencia (f'c > 300 kg/cm²)

Estos concretos son productos de ingeniería avanzada, diseñados para proyectos con requerimientos estructurales excepcionales.

Proceso de Verificación del f'c del Concreto

Especificar una resistencia en un plano no tiene valor si no se implementa un proceso riguroso para verificar que el concreto colocado en la obra realmente la cumpla. Este control de calidad es un procedimiento estandarizado en México, basado en Normas Mexicanas (NMX) que se alinean con estándares internacionales como ASTM. El objetivo no es solo obtener un número, sino generar confianza estadística en el material que soporta la estructura.

Muestreo del Concreto Fresco en Obra

El proceso comienza en el sitio de construcción. Un técnico calificado debe tomar una muestra representativa del concreto fresco que se está utilizando. De acuerdo con la norma NMX-C-161-ONNCCE, la muestra no se toma ni al principio ni al final de la descarga del camión revolvedor, sino de la porción central de la carga. Esto asegura que la muestra refleje las propiedades promedio de todo el lote de concreto, evitando las variaciones que pueden ocurrir al inicio o al final del vaciado.

Elaboración de Cilindros de Prueba

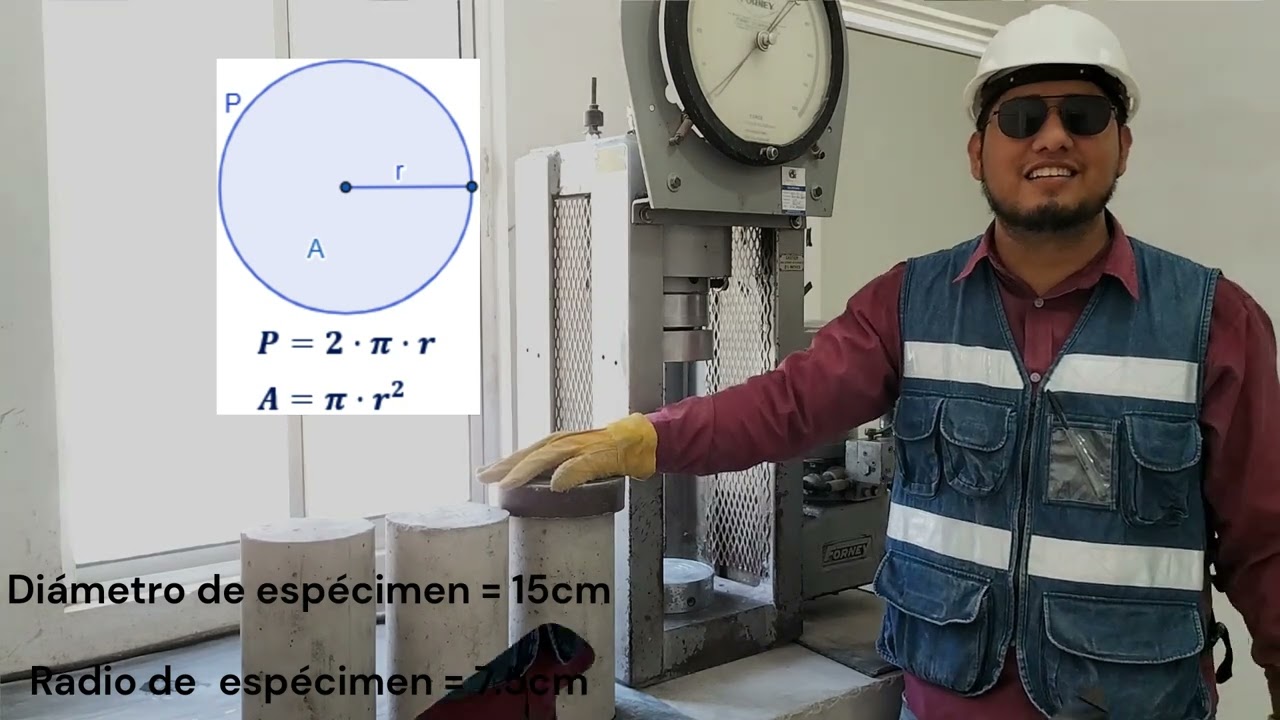

Inmediatamente después de tomar la muestra, se procede a la elaboración de los especímenes de prueba. Siguiendo la norma NMX-C-160-ONNCCE, se utilizan moldes cilíndricos de dimensiones estándar (generalmente 15 cm de diámetro por 30 cm de altura). El concreto se vierte dentro del molde en tres capas de igual volumen. Cada capa es compactada con 25 golpes de una varilla de acero de punta redondeada, distribuidos uniformemente para eliminar el aire atrapado y asegurar que el cilindro sea una muestra densa y homogénea del concreto.

Curado de los Cilindros en Condiciones Estándar

El curado es un paso crítico para que el concreto desarrolle su resistencia. Durante las primeras 24 horas, los cilindros recién moldeados se almacenan en la obra, en un lugar protegido de vibraciones, sol directo y viento, para evitar que pierdan humedad prematuramente.

Ensaye a Compresión en Laboratorio (a 7, 14 y 28 días)

En las fechas programadas (típicamente a los 7, 14 y 28 días de edad), los cilindros se retiran del tanque de curado. Para asegurar una aplicación de carga perfectamente uniforme, sus caras superior e inferior se regularizan, a menudo mediante un proceso llamado "cabeceo" con un compuesto de azufre fundido. Luego, el cilindro se coloca en el centro de una prensa hidráulica. La máquina aplica una fuerza de compresión de manera lenta y constante hasta que el cilindro falla, rompiéndose de forma abrupta.

Interpretación de Resultados y Criterios de Aceptación

La resistencia a la compresión se calcula dividiendo la carga máxima registrada entre el área de la sección transversal del cilindro. Los resultados se analizan en función de la curva de ganancia de resistencia esperada: a los 7 días, el concreto debe alcanzar aproximadamente entre el 65% y el 75% de su resistencia de diseño, sirviendo como una valiosa señal de alerta temprana.

Componentes que Determinan el f'c

La resistencia a la compresión (f′c) no es una propiedad mágica, sino el resultado directo de la calidad y proporción de los ingredientes que componen el concreto hidráulico. Cada componente juega un papel fundamental en la "receta" para alcanzar la resistencia deseada.

| Componente | Función en la Mezcla | Impacto en la Resistencia (f'c) |

| Cemento Portland | Es el aglutinante o "pegamento". Al reaccionar químicamente con el agua (proceso de hidratación), forma una pasta que envuelve y une los agregados, endureciéndose para formar una masa sólida. | Directo y Proporcional. Es el motor de la resistencia. Una mayor cantidad de cemento en la mezcla generalmente conduce a un f'c más alto. La calidad y el tipo de cemento también son determinantes. |

| Agua | Actúa como el reactivo químico que activa el cemento. También proporciona la fluidez o "trabajabilidad" necesaria para que la mezcla pueda ser transportada, colocada y compactada. | Inverso y Crítico. La relación agua/cemento (a/c) es el factor más influyente en la resistencia. A menor cantidad de agua, mayor será la resistencia final. El exceso de agua deja poros capilares en el concreto una vez que se evapora, creando una estructura interna débil y porosa que reduce drásticamente el f'c. |

| Agregados (Grava y Arena) | Conforman el "esqueleto" del concreto, ocupando aproximadamente el 70% de su volumen. La arena (agregado fino) rellena los huecos entre la grava (agregado grueso), creando una masa densa y estable. | Indirecto pero Crucial. Aunque son materiales de relleno, su calidad es vital. Los agregados deben ser duros, resistentes y, sobre todo, limpios. La presencia de arcilla, tierra o materia orgánica contamina la mezcla, interfiere con la adherencia de la pasta de cemento y aumenta la demanda de agua, lo que reduce el f'c. |

| Aditivos | Son productos químicos que se añaden en pequeñas dosis para modificar propiedades específicas del concreto, como su tiempo de fraguado, su fluidez o su durabilidad. | Específico según el tipo. Los aditivos reductores de agua (superplastificantes) son clave para concretos de alta resistencia, ya que permiten lograr una mezcla muy fluida con muy poca agua, aumentando así el f'c. Otros, como los acelerantes o retardantes, influyen principalmente en el tiempo de fraguado. |

Dosificación: La Receta para Alcanzar el f'c

Para la autoconstrucción o proyectos de menor escala donde el concreto se prepara en obra, es fundamental seguir una "receta" o dosificación precisa para tener una buena probabilidad de alcanzar la resistencia deseada. La siguiente tabla ofrece proporciones prácticas y comúnmente aceptadas en la construcción en México, utilizando como medida un bulto de cemento de 50 kg y botes de 19 litros, una herramienta de medición universal en las obras del país.

Tabla de Dosificación Aproximada por Bulto de Cemento de 50 kg

| Resistencia (f'c) | Cemento | Arena (botes de 19 L) | Grava (botes de 19 L) | Agua (botes de 19 L) |

| 100kg/cm2 | 1 Bulto | 6.5 | 8.0 | 2.0 |

| 150kg/cm2 | 1 Bulto | 5.5 | 6.75 | 2.25 |

| 200kg/cm2 | 1 Bulto | 4.5 | 5.5 | 1.75 |

| 250kg/cm2 | 1 Bulto | 3.75 | 5.5 | 1.25 |

Fuentes:

Advertencia Crítica sobre el Agua: La cantidad de agua indicada en la tabla es un máximo absoluto y el factor más sensible de la mezcla.

Análisis de Precio Unitario (APU) - Impacto del f'c en el Costo

Aumentar la resistencia del concreto implica, fundamentalmente, aumentar la proporción de cemento en la mezcla, lo que se traduce directamente en un mayor costo por metro cúbico (m3). A continuación, se presenta un análisis comparativo simplificado para ilustrar cómo el f'c del concreto impacta el precio unitario, basado en estimaciones de costos para 2025 en México para concreto hecho en obra.

Nota Importante: Estos costos son una estimación o proyección para 2025 y deben tomarse como una referencia. Los precios reales varían significativamente por región, proveedor de materiales y costos de mano de obra locales.

Ejemplo Comparativo de APU para 1 m³ de Concreto Hecho en Obra (Estimación 2025)

| Concepto | Concreto f'c=150 kg/cm² | Concreto f'c=250 kg/cm² |

| Materiales | ||

| Cemento (aprox.) | 6 sacos | 8 sacos |

| Agregados (Arena y Grava) | ~$1,100 MXN | ~$1,100 MXN |

| Agua | ~$30 MXN | ~$30 MXN |

| Costo Cemento (estimado @ $280/saco) | $1,680 MXN | $2,240 MXN |

| Subtotal Materiales | ~$2,810 MXN | ~$3,370 MXN |

| Mano de Obra | ||

| Cuadrilla (1 Oficial + 2 Ayudantes) | ~$350 MXN | ~$350 MXN |

| Equipo | ||

| Renta de Revolvedora y Herramienta | ~$150 MXN | ~$250 MXN (incluye vibrador) |

| COSTO DIRECTO TOTAL ESTIMADO POR m³ | ~$3,310 MXN | ~$3,970 MXN |

Fuentes de costos base:

Como demuestra el análisis, pasar de un concreto ligero de f'c 150 kg/cm² a un concreto estructural estándar de f'c 250 kg/cm² puede representar un incremento en el costo directo de aproximadamente un 20%. La mayor parte de esta diferencia proviene del consumo adicional de cemento. Este análisis cuantifica el "costo de la seguridad": aunque el ahorro inicial de usar una resistencia menor puede parecer atractivo, es marginal en comparación con el valor de la estructura y el riesgo catastrófico, tanto financiero como humano, que representa una falla estructural.

Normativa, Permisos y Seguridad: Construye con Confianza

El uso de concreto estructural en México está regulado por un marco normativo estricto que busca garantizar la seguridad de las edificaciones y de quienes las construyen. Ignorar estas reglas no solo es irresponsable, sino también ilegal.

Normas Mexicanas (NMX) para Concreto

En México, la calidad del concreto y sus métodos de prueba están estandarizados por las Normas Mexicanas (NMX), emitidas por el Organismo Nacional de Normalización y Certificación de la Construcción y Edificación (ONNCCE). Las dos normas más importantes en relación con el f'c son:

NMX-C-155-ONNCCE "Concreto Hidráulico - Especificaciones": Esta es la norma fundamental que establece los requisitos de calidad para los materiales componentes del concreto (cemento, agregados, agua, aditivos) y las especificaciones que debe cumplir el concreto en estado fresco y endurecido. Es la referencia de calidad tanto para el concreto premezclado como para el hecho en obra.

NMX-C-083-ONNCCE "Ensaye a Compresión de Cilindros de Concreto": Esta norma es el manual de procedimientos que dicta, paso a paso, cómo se debe realizar el ensayo de resistencia a la compresión. Define desde las características de la máquina de ensayo hasta el método de aplicación de la carga y el cálculo de los resultados, asegurando que las pruebas sean consistentes y confiables en todo el país.

Permisos de Construcción y Responsiva Estructural

El valor del f'c del concreto especificado en los planos estructurales aprobados por el municipio no es una sugerencia; es una orden legal.

Seguridad Durante el Muestreo y Ensaye

El manejo de concreto fresco y la operación de equipos de laboratorio conllevan riesgos que deben ser gestionados con el equipo de protección personal (EPP) adecuado. El personal debe utilizar, como mínimo:

Guantes de hule resistentes a químicos: El cemento húmedo es altamente alcalino y puede causar quemaduras químicas graves en la piel tras un contacto prolongado.

Gafas de seguridad: Protegen los ojos de salpicaduras cáusticas que pueden provocar daños permanentes.

Botas de seguridad y casco: Indispensables en cualquier área de construcción.

Los principales riesgos incluyen las quemaduras químicas, las lesiones oculares y los peligros asociados a la operación de la prensa hidráulica en el laboratorio, que ejerce fuerzas inmensas y puede proyectar fragmentos de concreto al momento de la falla del cilindro.

Costos Promedio por m³ según su f'c en México.

Decidir entre preparar el concreto en obra o comprarlo premezclado es una de las grandes decisiones logísticas y financieras de un proyecto. El concreto premezclado ofrece calidad y consistencia garantizadas, pero su costo varía considerablemente. La siguiente tabla presenta una estimación de los precios promedio por metro cúbico (m3) de concreto premezclado en la zona centro de México, proyectados para 2025.

Advertencia Crítica: Estos valores son una estimación o proyección para 2025 y están sujetos a una alta variabilidad. Los precios pueden cambiar drásticamente según la región del país, la distancia de la planta a la obra, el volumen total del pedido y la inclusión de servicios adicionales como el bombeo o el uso de aditivos. Se recomienda siempre solicitar cotizaciones directas a proveedores locales.

Tabla Comparativa de Costos de Concreto Premezclado (Proyección 2025 - Zona Centro de México)

| Resistencia (f'c) | Unidad | Costo Promedio (MXN) | Notas Relevantes |

| 100kg/cm2 | m3 | $1,650 – $1,800 | Uso exclusivo para plantillas y rellenos no estructurales. |

| 150kg/cm2 | m3 | $1,750 – $1,950 | Ideal para firmes, banquetas y elementos no estructurales. |

| 200kg/cm2 | m3 | $1,850 – $2,300 | Resistencia de entrada para uso estructural en vivienda. |

| 250kg/cm2 | m3 | $1,950 – $2,400 | Estándar recomendado para la mayoría de las estructuras. |

| 300kg/cm2 | m3 | $2,150 – $2,600 | El costo por cada kg/cm² de resistencia adicional aumenta significativamente. |

Fuentes:

Usos Recomendados para cada f'c del Concreto

Seleccionar la resistencia correcta para cada parte de la construcción es fundamental para garantizar la seguridad y optimizar los costos. A continuación se detallan las aplicaciones más comunes y seguras para cada rango de f'c del concreto.

f'c 100-150 kg/cm²: Firmes, banquetas, plantillas y dalas.

Este rango de resistencia se reserva para elementos que no soportan cargas estructurales importantes. El concreto con f'c 100 kg/cm² se debe usar exclusivamente para plantillas de cimentación, que sirven como una capa de limpieza y nivelación.

f'c 200-250 kg/cm²: Zapatas, columnas, trabes y losas de vivienda.

Este es el rango del concreto estructural por definición. Aunque en algunas viviendas unifamiliares se puede utilizar un f'c 200 kg/cm² si el cálculo estructural lo permite, la práctica más segura y recomendada por los profesionales es utilizar un f'c 250 kg/cm² para todos los elementos que conforman el "esqueleto" de la edificación. Esto incluye las cimentaciones (zapatas), las columnas, las trabes (vigas) y las losas, tanto de entrepiso como de azotea.

f'c 300-350 kg/cm²: Columnas esbeltas, losas de cimentación y edificios altos.

Los concretos de alta resistencia son soluciones de ingeniería para desafíos estructurales específicos. Un f'c 300 kg/cm² o superior permite a los ingenieros diseñar columnas más delgadas (esbeltas) en edificios de varios niveles, lo que maximiza el área útil en cada piso. También son la opción preferida para losas de cimentación de gran espesor que deben soportar el peso de toda una torre, o para elementos prefabricados y preesforzados donde se requiere que el concreto adquiera una alta resistencia en poco tiempo.

Errores Frecuentes que Afectan el f'c y Cómo Evitarlos

Alcanzar la resistencia de diseño del concreto no es automático; es el resultado de un proceso cuidadoso. Desafortunadamente, existen varias malas prácticas comunes en obra que pueden sabotear la calidad del material y reducir drásticamente su f'c final.

Agregar agua de más a la mezcla: Este es, por mucho, el error más grave y frecuente. Se añade agua extra para hacer el concreto más "trabajable" y fácil de colocar, pero cada gota de más debilita la mezcla. El exceso de agua aumenta la porosidad del concreto endurecido, creando una red de vacíos que compromete fatalmente su resistencia a la compresión.

Mal curado del concreto: Dejar que el concreto recién colado se seque al sol y al viento es una sentencia de muerte para su resistencia. El curado (mantener la superficie húmeda) es vital para que la reacción química del cemento continúe. Un mal curado, especialmente durante los primeros 7 días, puede impedir que el concreto alcance hasta un 30% de su resistencia potencial.

Agregados sucios: Utilizar arena o grava contaminada con tierra, arcilla, basura o materia orgánica es un error común en obras con poco control de calidad. Estas impurezas impiden una buena adherencia entre la pasta de cemento y los agregados, creando puntos débiles internos en la estructura del concreto.

Dosificación incorrecta "a ojo": Medir los materiales con paladas en lugar de recipientes de volumen conocido (como botes de 19 litros) es una receta para el desastre. Este método no tiene ninguna precisión y resulta en mezclas con proporciones inconsistentes, haciendo imposible garantizar una resistencia uniforme.

Mal vibrado: El vibrado es esencial para compactar el concreto y eliminar las burbujas de aire atrapadas. No vibrar o hacerlo de forma deficiente deja huecos (conocidos como "hormigueros" o "ratoneras") que son puntos de falla. Por otro lado, un vibrado excesivo puede causar que los agregados pesados se asienten en el fondo (segregación), resultando en una mezcla no homogénea y débil en la parte superior.

Checklist de Control de Calidad

Para asegurar que el concreto en obra alcance el f'c especificado, el residente o encargado de la obra debe seguir una lista de verificación sistemática. Este checklist resume los puntos críticos a inspeccionar antes, durante y después del colado.

Antes del Colado (Pre-Vaciado)

[ ]Cimbra: Verificar que esté firme, bien apuntalada, nivelada y aplomada. Asegurarse de que esté limpia y que las juntas estén selladas para evitar fugas de la lechada de cemento.[ ]Acero de Refuerzo: Confirmar que el armado (diámetro y separación de varillas) corresponda a los planos. Revisar que el acero esté limpio, libre de óxido suelto, y que se hayan colocado las "calzas" o separadores para garantizar el recubrimiento de concreto adecuado.[ ]Logística y Accesos: Asegurar que el camino para el camión revolvedor o la bomba de concreto esté libre y sea seguro.[ ]Equipo y Herramientas: Tener a la mano y en buen estado todo lo necesario: vibrador de concreto, carretillas, palas, reglas y equipo para el curado (manguera con aspersor).

Durante el Colado (Vaciado)

[ ]Revisión de Remisión: Si se usa concreto premezclado, revisar la nota de remisión para confirmar que el f'c, revenimiento y otros datos coincidan con lo solicitado.[ ]Muestreo: Realizar la prueba de revenimiento (cono de Abrams) para verificar la consistencia y tomar muestras para la elaboración de cilindros de prueba según la frecuencia especificada en el plan de calidad.[ ]Colocación: Evitar que el concreto caiga desde una altura mayor a 1.5 metros para prevenir la segregación. Colocar el concreto lo más cerca posible de su ubicación final.[ ]Vibrado: Compactar el concreto sistemáticamente, insertando el vibrador de forma vertical y a intervalos regulares, asegurándose de no tocar el acero de refuerzo ni la cimbra.

Después del Colado (Post-Vaciado)

[ ]Acabado Superficial: Realizar el acabado (floteado, pulido, etc.) en el momento oportuno, una vez que el agua de sangrado en la superficie se haya evaporado.[ ]Protección Inicial: Proteger la superficie del concreto fresco de la lluvia, el viento y el sol directo para evitar un secado prematuro.[ ]Inicio del Curado: Comenzar el proceso de curado tan pronto como la superficie haya endurecido lo suficiente para no dañarse con el agua. Este es el paso más crítico para el desarrollo de la resistencia.

Mantenimiento y Vida Útil: El Curado

El proceso de curado no debe ser visto como un simple paso final en la construcción, sino como el primer y más importante acto de mantenimiento que recibe el concreto. De este proceso depende que el material alcance su f'c del concreto de diseño, su durabilidad y su vida útil proyectada.

Plan de Mantenimiento (Curado)

El curado consiste en mantener condiciones de humedad y temperatura adecuadas en el concreto recién colado para que la reacción química entre el cemento y el agua (hidratación) pueda continuar sin interrupciones. Si el concreto se seca prematuramente, la hidratación se detiene y la ganancia de resistencia cesa para siempre.

Riego continuo con agua: Mantener la superficie del concreto constantemente húmeda mediante aspersores o mangueras.

Cubiertas húmedas: Tapar el concreto con materiales que retengan la humedad, como mantas de yute o arena, y mantenerlos mojados.

Membranas de curado: Aplicar un compuesto líquido que forma una película impermeable sobre la superficie, evitando la evaporación del agua de la mezcla.

Este proceso es indispensable y debe mantenerse de forma ininterrumpida por un mínimo de 7 días.

Desarrollo de Resistencia (f'c) a lo Largo del Tiempo

El concreto no adquiere su resistencia de forma instantánea. Su endurecimiento sigue una curva característica: la ganancia de resistencia es muy rápida en los primeros días y luego se vuelve progresivamente más lenta.

A los 3 días: Puede alcanzar cerca del 40-50% de su resistencia final.

A los 7 días: Alcanza aproximadamente el 65-75% de su resistencia final. Este es un hito clave para el control de calidad temprano.

A los 28 días: Se considera que ha alcanzado la gran mayoría (alrededor del 99%) de su resistencia última. Por esta razón, los 28 días se han establecido universalmente como la edad estándar para especificar y verificar el f'c del concreto en el diseño estructural y control de calidad.

Sostenibilidad e Impacto Ambiental

La producción de cemento es una de las industrias con mayor huella de carbono a nivel mundial. Un diseño estructural bien optimizado, que utiliza el f'c del concreto correcto para cada elemento, es una práctica de construcción sostenible. Sobredimensionar la resistencia (por ejemplo, usar un f'c de 300kg/cm2 cuando uno de 250kg/cm2 es suficiente) no solo incrementa el costo del proyecto, sino que también aumenta innecesariamente el consumo de cemento y, por ende, las emisiones de CO2 asociadas. Elegir la resistencia adecuada es, por tanto, una decisión económica, segura y ambientalmente responsable.

Preguntas Frecuentes (FAQ)

¿Qué significa f'c en el concreto?

Es la abreviatura de "resistencia a la compresión especificada". La "f" viene de fuerza y la "c" de compresión. Este valor indica la presión máxima, medida en kilogramos por centímetro cuadrado (kg/cm2), que una muestra estandarizada de concreto debe ser capaz de soportar sin romperse a los 28 días de edad.

¿Cuál es la diferencia entre f'c y f*c?

Son dos conceptos relacionados pero distintos. El f'c es la resistencia del material, la propiedad física del concreto que se verifica en el laboratorio. Por otro lado, el f*c (f-asterisco-c) es un término utilizado en el diseño estructural, definido en algunas normativas mexicanas como las Normas Técnicas Complementarias (NTC) de la CDMX. Representa un valor de resistencia reducido que los ingenieros usan en sus cálculos. Se obtiene multiplicando el f'c por un factor de resistencia (menor a 1.0) para incorporar un margen de seguridad adicional en el diseño. En resumen: f'c es la propiedad del concreto, f*c es un valor para el cálculo de diseño.

¿Cómo se mide la resistencia del concreto en una obra?

El proceso estándar implica tomar muestras de concreto fresco directamente en la obra, con ellas se moldean especímenes cilíndricos, se curan en un laboratorio bajo condiciones controladas durante 28 días, y finalmente se ensayan en una prensa hidráulica que los comprime hasta la fractura para medir la carga máxima que soportaron.

¿Qué pasa si el concreto no da la resistencia f'c a los 28 días?

Si los resultados de las pruebas de cilindros son bajos, el ingeniero estructural a cargo debe evaluar la situación. Las acciones pueden variar: primero se verifica que el procedimiento de ensayo haya sido correcto. Si se confirma la baja resistencia, se pueden extraer y ensayar núcleos de concreto directamente de la estructura ya colada para conocer su resistencia real.

¿Se puede usar concreto de f'c 150 para una columna?

Rotundamente no. Las columnas son elementos estructurales críticos que soportan el peso de la edificación. Deben fabricarse con concreto estructural, que en México significa una resistencia mínima de f′c=200kg/cm2, aunque el estándar recomendado es f'c 250 kg/cm². Usar un concreto de 150kg/cm2 en una columna es una violación grave de las normativas de construcción y representa un riesgo de colapso inaceptable.

¿Qué resistencia f'c de concreto usar para una losa de casa?

Para una losa de una vivienda típica, la resistencia mínima aceptable es de f'c 200 kg/cm². Sin embargo, la práctica recomendada por seguridad y durabilidad, especialmente para claros (distancias entre apoyos) más grandes o en zonas sísmicas, es utilizar un f'c 250 kg/cm².

¿Cuál es el f'c del concreto para cimentaciones?

Las cimentaciones (zapatas, contratrabes, losas de cimentación) son la base de toda la estructura y deben tener, como mínimo, la misma resistencia que los elementos que soportan (columnas y muros de carga). Por lo tanto, el estándar recomendado y más seguro para cimentaciones de vivienda es de f'c 250 kg/cm².

¿Por qué se mide el f'c a los 7 y 28 días?

La prueba a los 28 días es la prueba oficial que determina la aceptación o rechazo del concreto, ya que a esta edad ha alcanzado prácticamente toda su resistencia. La prueba a los 7 días se realiza como un control de calidad preventivo. Dado que a los 7 días el concreto ya debería tener alrededor del 70% de su resistencia final, un resultado anormalmente bajo en esta prueba sirve como una alerta temprana de que podría haber un problema con la mezcla, permitiendo tomar acciones correctivas sin tener que esperar el mes completo.

Videos Relacionados y Útiles

Para comprender mejor el proceso de control de calidad del concreto, los siguientes recursos visuales de laboratorios e instituciones en México son de gran utilidad.

Ensayo a Compresión de Cilindros de Concreto - Laboratorio

Video que muestra el proceso completo de la prueba de compresión en un laboratorio, desde la preparación del cilindro hasta su falla en la prensa hidráulica.

Elaboración de Muestras de Concreto en Obra (NMX-C-160)

Un tutorial práctico que demuestra el procedimiento correcto para tomar la muestra de concreto fresco y moldear los cilindros de prueba en el sitio de construcción.

Prueba de Revenimiento del Concreto (Cono de Abrams)

Demostración del ensayo de revenimiento, la prueba más común en obra para verificar la consistencia y la correcta cantidad de agua en el concreto fresco.

Conclusión

El f'c del concreto es mucho más que un número en un plano; es la especificación de ingeniería más crítica que define la seguridad, la durabilidad y la conformidad legal de una estructura en México. Representa la promesa de que el material podrá resistir las fuerzas a las que será sometido a lo largo de su vida útil, protegiendo tanto la inversión como, fundamentalmente, a las personas.

Como hemos visto, alcanzar el f'c especificado, ya sea un f'c 150, 200 o 250 kg/cm², no es una opción, sino una obligación que depende de una cadena de calidad ininterrumpida. Esta cadena comienza con una dosificación precisa, exige el uso de materiales limpios y de buena calidad, continúa con un mezclado y una colocación adecuados, y culmina con el paso más frecuentemente subestimado pero absolutamente esencial: un curado diligente y continuo. Cada eslabón de esta cadena es vital; la falla de uno solo compromete el resultado final. Comprender y respetar el significado del f'c es, en esencia, construir con responsabilidad, conocimiento y confianza.

Glosario de Términos

f'c (Resistencia a la Compresión): La resistencia mínima especificada que el concreto debe alcanzar a los 28 días de edad, medida en kg/cm2.

Concreto Hidráulico: Concreto que endurece mediante una reacción química entre el cemento y el agua (hidratación), pudiendo fraguar incluso bajo el agua.

Dosificación: La "receta" o proporción específica de los componentes (cemento, agua, arena, grava) utilizada para fabricar un concreto con una resistencia y trabajabilidad determinadas.

Agregados: Materiales granulares inertes, como la arena (agregado fino) y la grava (agregado grueso), que forman el esqueleto del concreto y constituyen la mayor parte de su volumen.

Curado: El proceso de mantener el concreto en condiciones de humedad y temperatura controladas después de su colocación, para asegurar que la hidratación del cemento sea completa y se alcance la resistencia de diseño.

Prueba de Cilindros: El ensayo de laboratorio estandarizado, regido por la norma NMX-C-083, que se utiliza para determinar la resistencia a la compresión (f'c) de una muestra de concreto.

NMX (Norma Mexicana): Estándares técnicos de aplicación voluntaria en México que establecen especificaciones de calidad y métodos de prueba para productos, procesos y servicios, garantizando su idoneidad.