| Clave | Descripción del auxiliar o básico | Unidad |

| 080236 | SOLDADURA A TOPE EN LINEAS DE TUBERIA DE ACERO AL CARBON CEDULA 40 Y UNIONES DE IGUAL DIAMETRO. EN TUBERIA DE 2" DE DIAMETRO. | JTA |

| Clave | Descripción del auxiliar o básico | Rendimiento/Jor (8hr) |

| 02-0800 | CUADRILLA No 80 ( 1 SOLDADOR CALIFICADO + 2 AYUDANTES DE SOLDADOR ) | 18.02 |

Las Arterias de Alta Capacidad en tu Obra

El panorama de la construcción industrial en México para el año 2025 se presenta como un escenario de alta complejidad técnica y exigencia económica. El suministro de codos de soldadura a tope se ha convertido en un componente crítico dentro de la cadena de valor de proyectos de infraestructura energética, manufactura avanzada y plantas de proceso. Con la ola del nearshoring reconfigurando el norte y bajío del país, y los megaproyectos energéticos en el sureste demandando estándares de calidad rigurosos, la correcta selección, adquisición e instalación de accesorios de tubería es más vital que nunca.

Los codos de soldadura a tope, conocidos técnicamente como butt weld elbows, representan la cúspide de la integridad en sistemas de conducción de fluidos. A diferencia de las conexiones roscadas o de enchufe (socket weld), que dependen de sellos mecánicos o filetes externos, la soldadura a tope fusiona el accesorio con la tubería creando una unidad monolítica continua. Esto permite una transmisión de esfuerzos uniforme, minimiza la turbulencia interna y elimina los puntos de fuga inherentes a otras tecnologías de unión.

Sin embargo, el éxito en la implementación de estos componentes no reside únicamente en la compra del material. Implica una comprensión profunda de la metalurgia del acero ASTM A234 WPB, la dinámica de fluidos que dicta el radio de curvatura, y la precisión quirúrgica requerida durante el proceso de soldadura bajo normas ASME B31.3.

Esta guía exhaustiva desglosa cada aspecto del ciclo de vida de un codo soldable en México: desde la especificación técnica y el análisis de precios unitarios actualizados a 2025, hasta los protocolos de seguridad y mantenimiento preventivo.

Opciones y Alternativas

La especificación correcta de un codo de soldadura a tope es el primer paso para evitar sobrecostos y fallas operativas. Aunque la palabra clave "codo" parece simple, encierra una matriz de variables técnicas que deben alinearse con las condiciones de operación del fluido.

Clasificación por Geometría y Radio de Curvatura

La geometría del codo determina el comportamiento del fluido al cambiar de dirección. La fuerza centrífuga, la caída de presión y la erosión interna son factores directamente dependientes del radio de curvatura seleccionado.

Radio Largo (LR - Long Radius): Es el estándar de oro en la industria de procesos. Técnicamente, se define por una distancia de centro a cara (center-to-face) equivalente a 1.5 veces el Diámetro Nominal (NPS).

Mecánica de Fluidos: Ofrece una transición suave, reduciendo significativamente la pérdida de carga por fricción y la turbulencia. Esto es crítico en líneas de vapor de alta velocidad o fluidos abrasivos donde la erosión es una preocupación.

Aplicación: Recomendado para el 90% de las instalaciones en refinerías, plantas químicas y sistemas de agua de enfriamiento.

Radio Corto (SR - Short Radius): En esta configuración, la distancia centro a cara es igual al Diámetro Nominal (1.0 x NPS).

Restricciones: Su curvatura cerrada genera una caída de presión más alta y mayor turbulencia.

Uso Estratégico: Se utiliza exclusivamente en espacios confinados, como patines de medición (skids), cuartos de máquinas compactos o en modernizaciones (revamps) donde el espacio físico es limitado y no permite la instalación de un radio largo.

Radio Extra Largo (3R, 5R): Utilizados en ductos de transporte (pipelines). Su radio amplio (3 o 5 veces el diámetro) permite el paso de herramientas de inspección y limpieza instrumentadas conocidas como "diablos" o pigs.

Metalurgia y Materiales: El Estándar ASTM A234

Para el suministro de codos de soldadura a tope en aplicaciones de acero al carbono, la especificación predominante es la ASTM A234 Grado WPB.

Significado: "W" indica soldable (Weldable), "P" indica presión (Pressure), y "B" es el grado de resistencia (mínimo 60,000 psi o 415 MPa de resistencia a la tracción).

Compatibilidad: Estos accesorios están diseñados para ser soldados a tuberías de especificación ASTM A106 Grado B o API 5L Grado B.

El contenido de carbono y manganeso está balanceado para permitir una soldabilidad excelente sin requerir tratamientos térmicos complejos en espesores estándar. Tratamiento Térmico: Los accesorios WPB formados en caliente o forjados suelen someterse a tratamientos de normalizado para refinar el grano y eliminar tensiones residuales del proceso de manufactura.

Alternativas de Conexión: ¿Por qué Soldadura a Tope?

| Característica | Soldadura a Tope (Butt Weld) | Enchufe y Soldadura (Socket Weld) | Roscado (Threaded) |

| Rango de Diámetros | Universal (1/2" a 72"+) | Limitado (Típicamente 1/2" a 2", máx 4") | Limitado (1/8" a 4") |

| Integridad Estructural | Máxima. La fusión completa crea una continuidad metálica. | Media-Alta. El filete externo es fuerte, pero existe una ranura interna. | Media-Baja. La rosca reduce el espesor efectivo de pared. |

| Resistencia a Fatiga | Excelente. Ideal para ciclos térmicos y vibración. | Buena, pero susceptible a grietas en la raíz del filete. | Pobre. Las raíces de la rosca concentran esfuerzos. |

| Higiene y Corrosión | Alta. Superficie interior lisa sin grietas. | Baja. El espacio entre tubo y fondo del socket atrapa fluido (corrosión por resquicio). | Baja. Riesgo de fuga espiral y corrosión en hilos. |

| Costo de Instalación | Alto. Requiere biselado, soldador calificado y ensayos no destructivos (NDT). | Medio. Requiere menos preparación pero soldadura de filete. | Bajo. Instalación rápida, pero alto costo de mantenimiento por fugas. |

La elección del suministro de codos de soldadura a tope es imperativa en sistemas de alta presión (Clases 150 a 2500), temperaturas extremas, o fluidos peligrosos donde la estanqueidad debe garantizarse al 100%.

Proceso Constructivo Paso a Paso

La ejecución de una unión soldada a tope de calidad radiográfica es un proceso que combina ciencia metalúrgica con habilidad artesanal. En el contexto mexicano de 2025, donde la profesionalización del oficio de tubero y soldador es cada vez mayor, se deben seguir protocolos estrictos.

Paso 1: Recepción, Inspección y Trazabilidad

Antes de cualquier corte o chispa, el control de calidad comienza en el almacén.

Verificación Documental: Cotejar el número de colada (Heat Number) troquelado en el codo con el Certificado de Calidad (MTR) entregado por el proveedor. Esto asegura que el material cumple químicamente con ASTM A234 WPB.

Inspección Dimensional: Verificar con calibrador el diámetro exterior, la ovalidad y, crucialmente, el espesor de pared. Un error frecuente es recibir Cédula 40 cuando se requiere Cédula 80 para alta presión.

Estado del Bisel: Los codos deben llegar con un bisel de fábrica de 37.5° ±2.5°. Si presentan golpes, melladuras u óxido severo, deben ser rechazados o reacondicionados.

Paso 2: Preparación de la Junta (Fit-Up)

La limpieza y alineación son responsables del 80% de la calidad final de la soldadura.

Limpieza Mecánica: Utilizando una esmeriladora con carda de acero o disco de desbaste, se debe limpiar el metal base hasta obtener metal blanco brillante, removiendo pintura, óxido, aceite y barniz protector en una banda de al menos 25 mm (1 pulgada) desde el borde del bisel, tanto interior como exterior.

Alineación (High-Low): Se emplean alineadores externos (tipo cage clamp) o internos. La tolerancia de desalineamiento interno no debe exceder 1.6 mm (1/16") según ASME B31.3. Si existe diferencia de espesores entre el codo y el tubo, se debe realizar un taper boring (desbaste cónico) en el componente de mayor espesor con una pendiente de 1:4.

Apertura de Raíz (Root Gap): Es vital establecer una separación uniforme entre el codo y el tubo, generalmente de 3.2 mm (1/8"). Esto permite que el electrodo de raíz penetre completamente y fusione los labios internos de la junta.

Paso 3: Punteado (Tack Welding)

Los puntos de soldadura mantienen la geometría durante la contracción térmica del primer pase.

Deben realizarse con el mismo procedimiento y calidad que la soldadura final.

Para diámetros menores a 4", dos puntos opuestos son suficientes. Para diámetros mayores, se requieren cuatro puntos distribuidos en cruz.

Los puntos deben tener una transición suave (esmerilados en sus extremos o "plumilla") para ser incorporados al cordón de raíz sin generar defectos de fusión.

Paso 4: Soldadura de Raíz (Root Pass) - El Arte del Fondeo

Este es el paso más crítico. Su objetivo es fundir los bordes internos y crear un cordón de penetración que selle la tubería desde adentro.

Técnica: Comúnmente se utiliza el proceso SMAW con electrodo celulósico E-6010 (polaridad positiva al electrodo DCEP).

La técnica de "ojo de cerradura" (keyhole) asegura que el arco atraviese la junta depositando material en el interior. Alternativa TIG: Para servicios críticos o tuberías de diámetros pequeños/espesores delgados, se prefiere GTAW (TIG) por su limpieza y control superior del aporte térmico.

Paso 5: Pase Caliente (Hot Pass) y Relleno

Limpieza Intermedia: Inmediatamente después de la raíz, se debe remover toda la escoria vítrea con disco de desbaste hasta dejar el metal limpio ("wagon tracks").

Pase Caliente: Se realiza con alto amperaje para quemar cualquier residuo de escoria atrapada en la raíz y refinar la estructura de grano del primer cordón.

Relleno: Se utilizan electrodos de bajo hidrógeno E-7018. Estos deben mantenerse en hornos portátiles a temperaturas controladas (120°C min) para evitar la absorción de humedad, la cual causaría porosidad o agrietamiento por hidrógeno.

Se depositan cordones sucesivos asegurando la fusión con las paredes del bisel.

Paso 6: Presentación o Cap (Capping)

El último cordón debe tener una apariencia uniforme y estética.

La altura del refuerzo de soldadura (la "montañita") debe estar controlada, típicamente entre 1.5 mm y 3 mm sobre la superficie del tubo. Un refuerzo excesivo actúa como concentrador de tensiones y es causa de rechazo visual.

Se debe cuidar no socavar (undercut) el material base en los bordes del cordón.

Listado de Materiales

Para ejecutar una partida de instalación de codos soldados, el suministro debe contemplar:

| Material | Descripción de Uso | Unidad de Medida Común |

| Codo Soldable a Tope | Accesorio principal (ASTM A234 WPB). Define la geometría del sistema. | Pieza (Pza) |

| Electrodo E-6010 | Consumible para pase de raíz (penetración). Alta celulosa. | Kilogramo (Kg) |

| Electrodo E-7018 | Consumible para relleno y vista. Bajo hidrógeno, alta resistencia. | Kilogramo (Kg) |

| Disco de Desbaste | Abrasivo de 1/4" para limpieza de biseles y escoria. | Pieza (Pza) |

| Disco de Corte | Abrasivo fino para ajustes o cortes de tubería. | Pieza (Pza) |

| Carda de Copa | Cepillo de acero trenzado para limpieza mecánica en esmeril. | Pieza (Pza) |

| Solvente/Limpiador | Líquido dieléctrico o removedor para eliminar grasa y aceite. | Litro (Lt) |

Cantidades y Rendimientos de Materiales

El cálculo preciso de insumos es vital para la rentabilidad del suministro de codos de soldadura a tope. A continuación, se presentan tablas de rendimiento estimadas para condiciones de obra estándar en México (nivel de piso, posición 5G, accesibilidad media).

Tabla de Consumo de Soldadura y Tiempo de Ejecución (Cédula 40) Nota: Los valores incluyen un 20% de desperdicio por colillas y salpicadura.

| Diámetro Nominal (Pulg) | Kg Electrodo Total (6010 + 7018) | Horas-Hombre (Soldador + Ayudante) | Pases Aprox. |

| 2" | 0.30 kg | 0.90 hrs | 2-3 |

| 3" | 0.50 kg | 1.20 hrs | 3 |

| 4" | 0.75 kg | 1.60 hrs | 3-4 |

| 6" | 1.30 kg | 2.50 hrs | 4 |

| 8" | 2.00 kg | 3.40 hrs | 4-5 |

| 10" | 2.90 kg | 4.80 hrs | 5-6 |

| 12" | 3.80 kg | 6.00 hrs | 6+ |

Factores de Corrección:

Trabajo en Altura (>3m): Multiplicar Horas-Hombre por 1.30.

Espacios Confinados: Multiplicar por 1.50.

Cédula 80 (Pared Gruesa): Multiplicar consumo de soldadura y tiempo por 1.6.

Análisis de Precio Unitario (APU) - Ejemplo Detallado

A continuación, se desglosa el costo para el suministro e instalación de un codo de 4 pulgadas, Cédula 40, en la zona central de México, con precios proyectados a 2025.

Concepto: Suministro, alineación y soldadura de Codo 90° Radio Largo, 4" Ø, ASTM A234 WPB, Sch 40.

Datos Base:

Moneda: Pesos Mexicanos (MXN).

Salario Soldador Especialista: $650.00 MXN/día (Salario base de cotización integrado real con prestaciones ~ $1,100 MXN/día).

Salario Ayudante: $400.00 MXN/día (Integrado ~ $700 MXN/día).

| Código | Descripción del Insumo | Unidad | Cantidad | Costo Unitario | Importe Total |

| 1. MATERIALES | |||||

| MAT-COD-04 | Codo 4" 90° RL A234 WPB Sch 40 | Pza | 1.0000 | $850.00 | $850.00 |

| MAT-EL-6010 | Electrodo E-6010 Infra/Lincoln | Kg | 0.2500 | $145.00 | $36.25 |

| MAT-EL-7018 | Electrodo E-7018 Infra/Lincoln | Kg | 0.5000 | $130.00 | $65.00 |

| MAT-ABR | Discos abrasivos y cardas (Lote) | Lote | 0.1000 | $250.00 | $25.00 |

| MAT-MISC | Consumibles menores (gas, tiza, guantes) | %Mat | 3.00% | $976.25 | $29.29 |

| Subtotal Materiales | $1,005.54 | ||||

| 2. MANO DE OBRA | |||||

| MO-CUAD-01 | Cuadrilla 1 Soldador + 1 Ayudante | Jor | 0.2000 | $1,800.00* | $360.00 |

| MO-MANDO | Cabo de oficios (10% MO) | Jor | 0.2000 | $180.00 | $36.00 |

| Subtotal Mano de Obra | $396.00 | ||||

| 3. MAQUINARIA Y EQUIPO | |||||

| EQ-SOLD | Máquina soldadora a gasolina 300A | Hora | 1.6000 | $180.00 | $288.00 |

| EQ-HERR | Herramienta menor (esmeriles, cables) | %MO | 5.00% | $396.00 | $19.80 |

| EQ-SEG | Equipo de Protección Personal (EPP) | %MO | 3.00% | $396.00 | $11.88 |

| Subtotal Equipo | $319.68 | ||||

| COSTO DIRECTO (CD) | Suma de Materiales + MO + Equipo | $1,721.22 | |||

| INDIRECTOS | Gastos de oficina, campo, seguros (20%) | %CD | 20.00% | $1,721.22 | $344.24 |

| FINANCIAMIENTO | Costo del dinero (2%) | % | 2.00% | $2,065.46 | $41.31 |

| UTILIDAD | Ganancia del contratista (15%) | % | 15.00% | $2,106.77 | $316.02 |

| PRECIO UNITARIO FINAL | (Antes de IVA) | $2,422.79 |

Nota: El costo de Mano de Obra (MO) incluye el Factor de Salario Real (FSR) que contempla IMSS, Infonavit, vacaciones y aguinaldo, ajustado a las reformas laborales de 2025.

Normativa, Permisos y Seguridad: Construye con Confianza

El cumplimiento normativo es el escudo legal y operativo de cualquier proyecto. En México, la instalación de tubería soldada está estrictamente regulada.

Normas Oficiales Mexicanas (NOM) Aplicables

NOM-027-STPS-2008: Es la norma rectora para actividades de soldadura y corte. Obliga al patrón a realizar un análisis de riesgos potenciales (incendio, explosión, radiación UV) y proporcionar mamparas o biombos para proteger a terceros de la luz del arco.

NOM-017-STPS-2008: Define el Equipo de Protección Personal (EPP). Para el soldador, esto incluye obligatoriamente: careta con filtro de sombra variable (típicamente #10-#12), respirador para humos metálicos, guantes de carnaza largos, peto (mandil), mangas y polainas de cuero, y calzado dieléctrico con casquillo.

NOM-009-STPS-2011: Aplicable cuando la soldadura se realiza en racks de tuberías elevados (>1.8m), exigiendo uso de arnés de cuerpo completo y líneas de vida.

¿Necesito un Permiso de Construcción?

La instalación de tuberías industriales puede requerir:

Licencia Ambiental Única (LAU): Para establecimientos de jurisdicción federal (química, petróleo) que emitan contaminantes a la atmósfera durante la operación.

Permiso de Descarga de Aguas Residuales (Conagua): Si la tubería está destinada a conducir efluentes hacia cuerpos nacionales.

Permisos Municipales: Para obra civil asociada (zanjas, cimentación de soportes) se requiere la licencia de construcción local y la firma de un Perito Corresponsable en Instalaciones si la obra supera ciertos metros cuadrados.

Seguridad en el Sitio de Trabajo (Equipo de Protección Personal - EPP)

Lista detallada del equipo esencial para minimizar riesgos:

Careta de Soldar: Con lente automático o sombra fija #11/#12.

Protección Respiratoria: Mascarilla N95 o respirador de media cara con filtros para humos metálicos (P100).

Ropa de Cuero: Camisola o mangas de carnaza, peto y polainas para evitar quemaduras por chispa y radiación UV.

Guantes de Soldador: Tipo "mosquetero" (largos) de carnaza con forro térmico.

Seguridad Auditiva: Tapones auditivos para el ruido de esmeriles (generan >85 dB).

Costos Promedio para diferentes regiones de México

La geografía económica de México influye drásticamente en los costos de suministro de codos de soldadura a tope e instalación.

| Zona Geográfica | Unidad | Costo Estimado (MXN) | Factores de Variación |

| Norte (Tijuana, MTY, Juárez) | Lote Inst. | $2,700 - $3,000 | Competencia laboral con EE.UU. eleva salarios. Logística eficiente de acero. |

| Bajío (QRO, GTO, SLP) | Lote Inst. | $2,300 - $2,500 | Zona industrial estable. Buen equilibrio oferta/demanda de mano de obra. |

| Centro (CDMX, EDOMEX) | Lote Inst. | $2,400 - $2,600 | Altos costos logísticos y de permisos. Mano de obra abundante pero sindicatos fuertes. |

| Sur/Sureste (Tabasco, VER) | Lote Inst. | $2,600 - $3,200 | Influencia petrolera encarece mano de obra especializada ("tarifas Pemex"). Escasez en zonas turísticas. |

Usos Comunes en la Construcción

La versatilidad de los codos soldados a tope los hace omnipresentes en sistemas críticos:

Industria de Oil & Gas

En refinerías y terminales de almacenamiento, donde se manejan hidrocarburos a altas presiones y temperaturas. Aquí, una fuga es catastrófica, por lo que la soldadura a tope es la única opción aceptable por su estanqueidad total.

Generación de Energía (CFE/Privados)

Líneas de vapor sobrecalentado y ciclos combinados. La resistencia a la fatiga térmica de la soldadura a tope es superior ante los ciclos de arranque y paro de las turbinas, evitando grietas que ocurren en uniones roscadas.

Sistemas Contra Incendio

Redes principales de rociadores e hidrantes en naves industriales. La normativa NFPA a menudo favorece o exige uniones soldadas o ranuradas para garantizar la integridad bajo golpes de ariete repentinos.

Industria Alimenticia y Farmacéutica

Aunque suelen usar acero inoxidable (304/316), el principio de soldadura a tope se aplica para evitar zonas muertas internas donde puedan proliferar bacterias, algo que ocurre inevitablemente en las roscas o enchufes.

Errores Frecuentes y Cómo Evitarlos

La experiencia en campo revela patrones de falla recurrentes en el suministro de codos de soldadura a tope:

Desalineación Interna ("High-Low"):

El Error: Soldar un codo y un tubo que tienen el mismo diámetro exterior pero diferente espesor (ej. Codo Sch 80 con Tubo Sch 40).

La Solución: Verificar espesores antes de soldar. Si es necesario unir espesores distintos, se debe realizar un desbaste cónico interior (taper boring) en la pieza más gruesa para suavizar la transición 1:4.

Falta de Penetración en la Raíz:

El Error: Cerrar demasiado la separación entre piezas (Root Gap < 1/16") o usar un amperaje insuficiente en el primer pase.

La Solución: Mantener una separación constante de 1/8" (3.2 mm) y usar la técnica de "ojo de cerradura" para asegurar que el metal de aporte llegue al interior.

Porosidad por Humedad:

El Error: Usar electrodos de bajo hidrógeno (7018) que han estado expuestos a la atmósfera por horas.

La Solución: Mantener los electrodos 7018 en hornos portátiles a temperatura (>100°C) hasta el momento exacto de su uso.

Checklist de Control de Calidad

Para asegurar que el suministro de codos de soldadura a tope cumple con los estándares, el supervisor debe validar:

[ ] Pre-instalación: Certificados MTR coinciden con coladas troqueladas en los codos. Biseles limpios y brillantes (metal blanco).

[ ] Durante la ejecución: Separación de raíz uniforme (1/8") y desalineamiento interno < 1.6mm. Precalentamiento aplicado si se requiere. Limpieza total de escoria entre pases.

[ ] Post-instalación: Inspección Visual (VT) sin grietas ni socavados. Refuerzo de soldadura máx 3mm. Pruebas No Destructivas (NDT) realizadas y aprobadas.

Mantenimiento y Vida Útil: Protege tu Inversión

Un sistema soldado a tope bien ejecutado está diseñado para igualar la vida útil de la tubería misma, a menudo superando los 20-30 años.

Plan de Mantenimiento Preventivo

Mensual: Inspección visual de pintura y aislamiento para detectar puntos de oxidación externa.

Anual: Medición de espesores por ultrasonido en el radio exterior del codo (zona de mayor erosión) para monitorear el desgaste.

Quinquenal: Pruebas hidrostáticas o de hermeticidad si la normativa lo exige para recertificar la línea.

Durabilidad y Vida Útil Esperada en México

El acero al carbono A234 WPB es robusto. En climas secos (Norte), puede durar décadas con pintura básica. En zonas costeras o tropicales (Sur), requiere recubrimientos epóxicos de altos sólidos para resistir el ambiente salino y húmedo, previniendo la corrosión atmosférica.

Sostenibilidad e Impacto Ambiental

Al final de su ciclo de vida, los accesorios de acero son 100% reciclables. Su recuperación y fundición para producir nuevo acero reduce drásticamente el impacto ambiental comparado con la producción de mineral virgen. Además, una soldadura sin fugas previene derrames contaminantes al suelo.

Preguntas Frecuentes (FAQ)

¿Cuál es la diferencia entre un codo A234 WPB y un codo A105?

El A234 WPB es la norma para accesorios de tubería fabricados (soldables) a partir de tubos o placas, mientras que el A105 es para componentes forjados como bridas o válvulas. No se debe usar un codo roscado forjado (A105) para soldarlo a tope; sus composiciones son distintas.

¿Se puede soldar un codo de acero al carbón a un tubo de acero inoxidable?

No directamente con electrodos estándar. Al soldar metales disímiles, se produce dilución y riesgo de agrietamiento. Se requiere un procedimiento especial y electrodos de transición (como E-309L), pero en general se evita en tuberías de proceso por riesgo de corrosión galvánica.

¿Qué significa "Schedule 40" o "Cédula 40"?

Es una medida estandarizada del espesor de pared. "Sch 40" es el espesor estándar (STD). "Sch 80" (XS) tiene paredes más gruesas para soportar mayor presión. El diámetro exterior se mantiene igual en ambos para encajar con los accesorios, lo que cambia es el diámetro interior.

¿Por qué se usa un "radio largo" en lugar de un "radio corto"?

El radio largo (1.5 veces el diámetro) reduce la fricción del fluido y la caída de presión. Solo se usa radio corto (1.0 veces el diámetro) cuando no hay espacio físico para instalar el largo.

¿Cuánto cobra un soldador por junta en 2025?

El cobro varía, pero un soldador calificado suele cobrar por "pulgada diametral" o por día. En 2025, el precio por pulgada de soldadura terminada (incluyendo pase, relleno y vista) oscila entre $150 y $250 MXN, dependiendo de la cédula y la ubicación.

¿Es obligatorio radiografiar todas las soldaduras?

No todas. Depende del servicio (fluido) y la norma (ASME B31.3). Para servicios normales (Categoría D), suele ser un porcentaje aleatorio (ej. 5% o 10%). Para servicios críticos o letales, se exige el 100% de radiografiado.

¿Qué pasa si no limpio la escoria entre pases?

Dejar escoria atrapada crea "inclusiones de escoria", un defecto grave que debilita la unión y es causa inmediata de rechazo en una radiografía o prueba de ultrasonido.

Videos Relacionados y Útiles

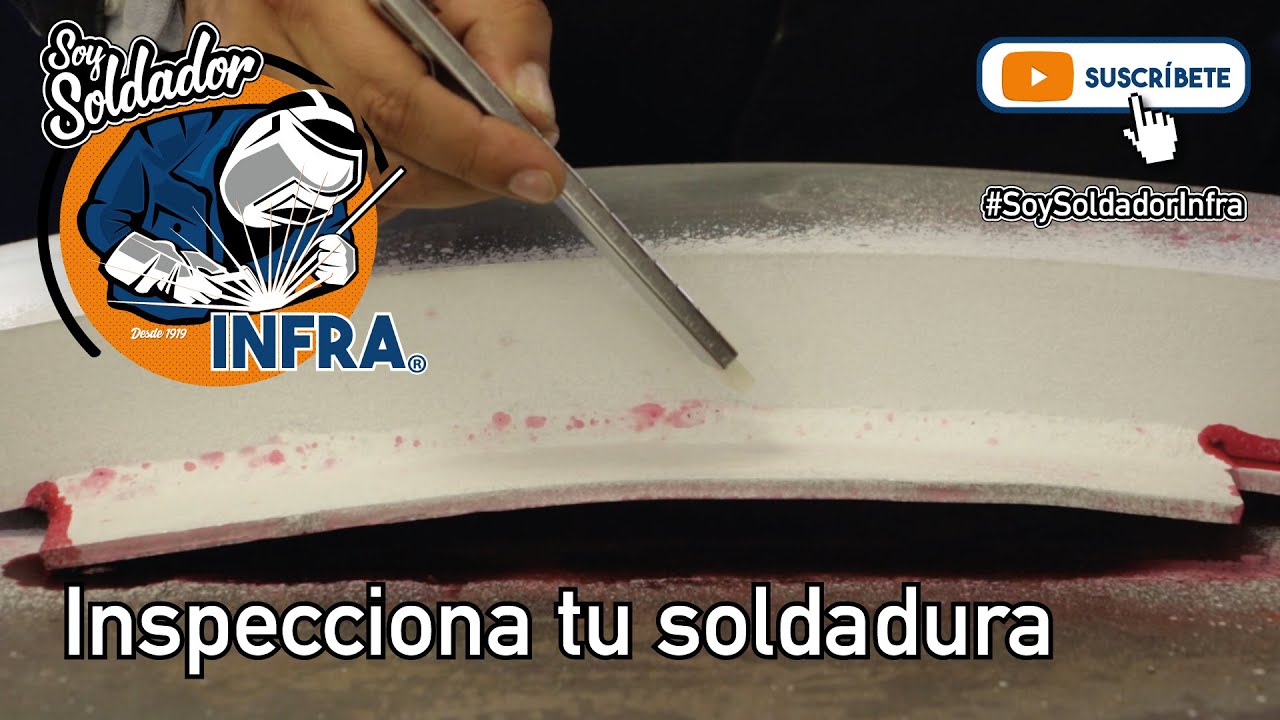

Inspección Visual con Líquidos Penetrantes

Guía paso a paso de Grupo Infra para detectar poros y fisuras invisibles en soldaduras de acero usando el kit de revelador y penetrante.

Diferencia Codo Radio Largo vs Corto

Explicación técnica visual que muestra el impacto en el flujo y las dimensiones críticas entre codos LR y SR según ASME B16.9.

Técnica de Fondeo en Tubería (6010)

Demostración práctica de la manipulación del electrodo para lograr la penetración de raíz perfecta (técnica "keyhole") en tubería.

Conclusión

El suministro de codos de soldadura a tope es una disciplina que va más allá de la simple adquisición de piezas metálicas; es la columna vertebral de la seguridad y eficiencia en la industria mexicana. En 2025, el éxito de un proyecto de tubería depende de la sinergia entre la compra inteligente de materiales certificados (ASTM A234 WPB), la ejecución de soldaduras de clase mundial bajo normativas ASME, y un control de costos riguroso adaptado a la realidad económica regional.

Ingenieros y contratistas que dominen estos tres pilares —técnica, normativa y economía— no solo garantizarán la rentabilidad de sus obras, sino la seguridad operativa de la infraestructura crítica de México por las décadas venideras.

Glosario de Términos

Bisel (Bevel): Preparación angular del extremo del tubo o accesorio (generalmente 37.5°) para permitir la soldadura de espesor completo.

Colada (Heat Number): Número de identificación único que rastrea el lote de acero fundido original, vital para la trazabilidad y garantía de calidad.

Fondeo (Root Pass): El primer cordón de soldadura realizado en la raíz de la junta, asegurando la penetración completa hasta el interior del tubo.

MTR (Material Test Report): Documento certificado que valida las propiedades químicas y mecánicas del material suministrado por el fabricante.

NPS (Nominal Pipe Size): Designación adimensional del tamaño de tubería (ej. NPS 4). No es el diámetro real exacto en milímetros.

SMAW (Shielded Metal Arc Welding): Proceso de soldadura por arco con electrodo revestido manual (varilla), el más común en campo para acero al carbono.

Socavado (Undercut): Defecto de soldadura consistente en una ranura fundida en el metal base adyacente al cordón, que reduce el espesor y resistencia de la pieza.